Czas na kolejna techfrikową przygodę i to dalej w tematyce druku 3D. Po MendelMaxie 1.5 przyszedł czas na nową maszynę, tym razem Profab Gate LE od U-design w wersji DIY. Konstrukcja całkiem podobna bo z metalowych profili ale inna bo diabeł tkwi w szczegółach. Chociaż nie będę porównywał tych dwóch drukarek to chciałbym opisać moje wrażenia z budowy „Profaba”.

Szczerze nie wiem czy jesteście gotowi na te 200 fotek które chcę wkleić aby jak najdokładniej pokazać co potencjalny kupiec dostanie, jak się składa taką drukarkę i co z tego wyjdzie. A z drugiej strony sam uwielbiam oglądać fotki z różnych projektów więc mam nadzieje że nikt się nie zawiedzie.

Paczka

Co na początku chciałbym napisać to to że cieszę się że Krzysztof z U-design napisał na swoim forum mojreprap.pl, że wie, że problem z wysyłką istnieje i stara się otworzyć dodatkowe punkty wysyłkowe swoich zestawów. Co mnie bardzo cieszy bo: a) że firma się rozwija b) że nikt nie będzie musiał czekać. Taka prawdą że takie zestawy kupują maniacy, pasjonaci, planują czas na składanie, wysyłają żony do spa aby spokojnie poskładać swoja machinę. Więc nie może być lipy ;)

Unboxing

Jeśli chcecie zobaczyć jak zapakowane są części do drukarki i co dostajecie w paczce to zapraszam do obejrzenia poniższego filmiku. Dodam że karton z częściami waży ok. 13 kilo.

**Do it Youself **

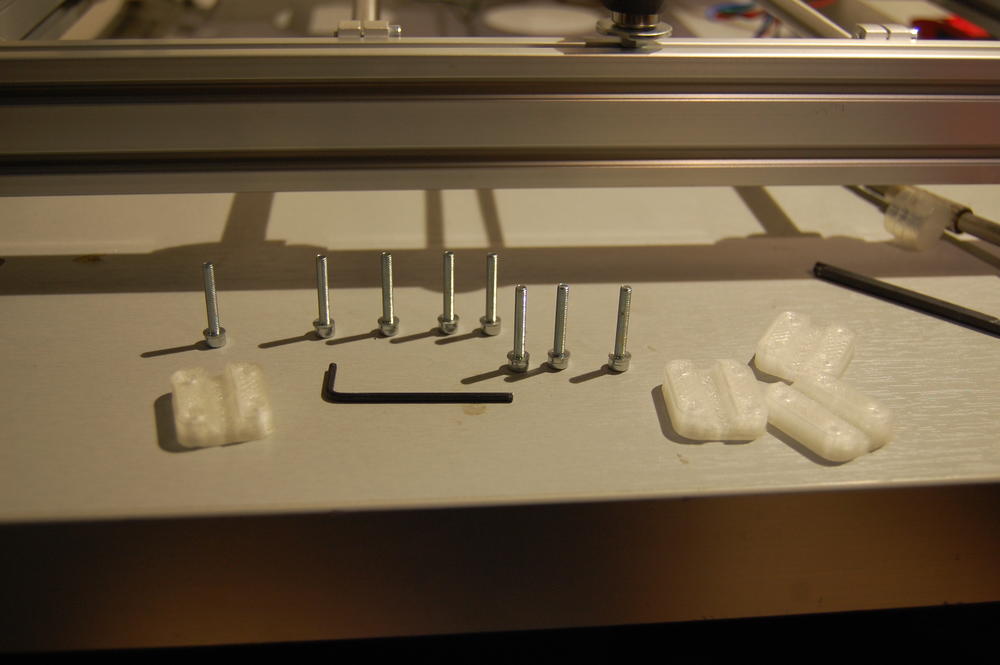

No właśnie to jest zestaw do samodzielnego złożenia więc nie każdy może czuć się na siłach ale zapewniam że prędzej czy później każdy da radę złożyć tą maszynkę. Składanie drukarki 3D można podzielić na trzy etapy: składanie mechaniczne ramy i części, elektronika, kalibracja. Większość pewnie przeraża elektronika bo nie każdy się musi na tym znać ale skręcanie śrubek to już co innego. Akurat w instrukcji „Profaba” składanie elektroniki i wgrywanie softu jest bardzo dobrze opisane ale budowa samej ramy jest znacznie mniej opisana. Co może powodować małe zagubienie na początku np. jakiego rodzaju śrubek użyć. W instrukcji brakuje fotek złożonej drukarki co by pomogło w budowie. No ale może właśnie cała zabawa na tym polega? ;)

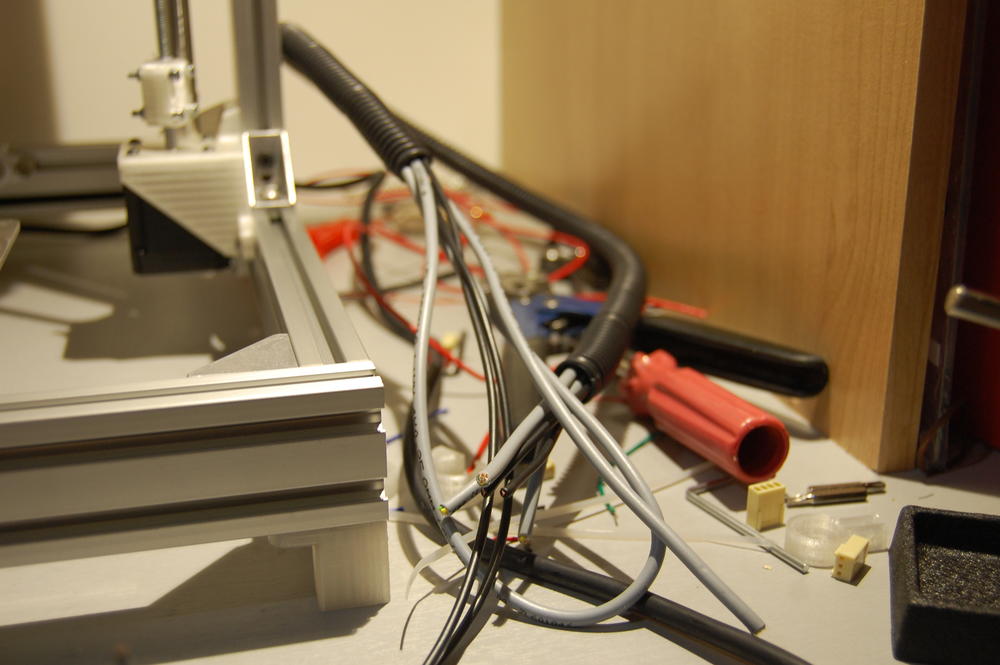

Narzędzie i materiały jakie są potrzebne do złożenia drukarki to: miernik, zestaw imbusów, ściągacz izolacji, lutownica, cyna, wąskie małe kombinerki, nóż, śrubokręt krzyżakowy, koszulki termokurczliwe, miarka, poziomica, suwmiarka, trochę tymczasowych opasek, trzecia ręka do lutowania, różne rodzaje małych pilników, trochę gąbki.

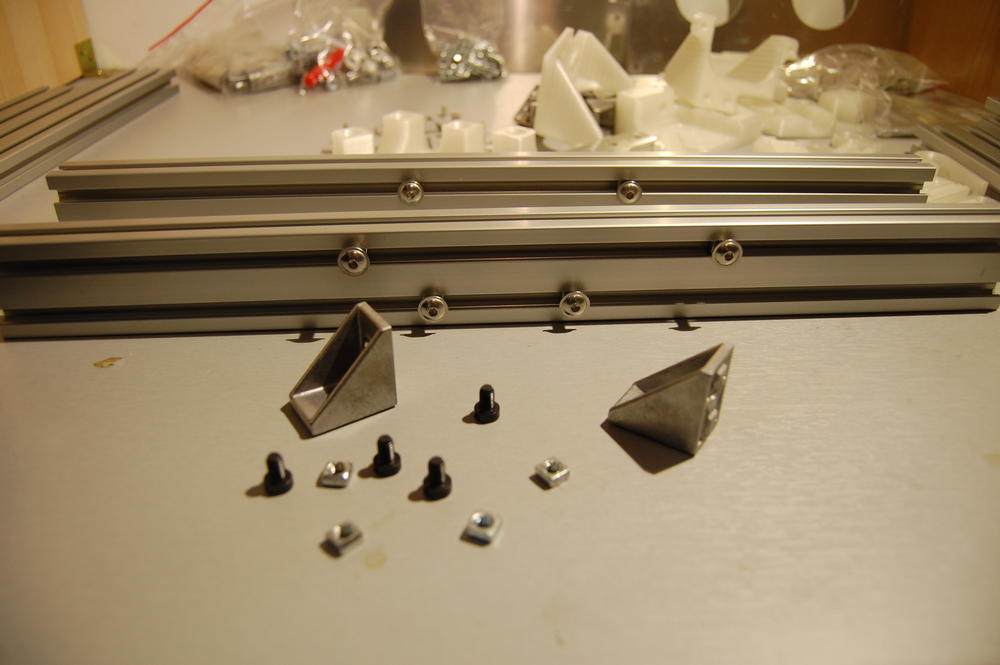

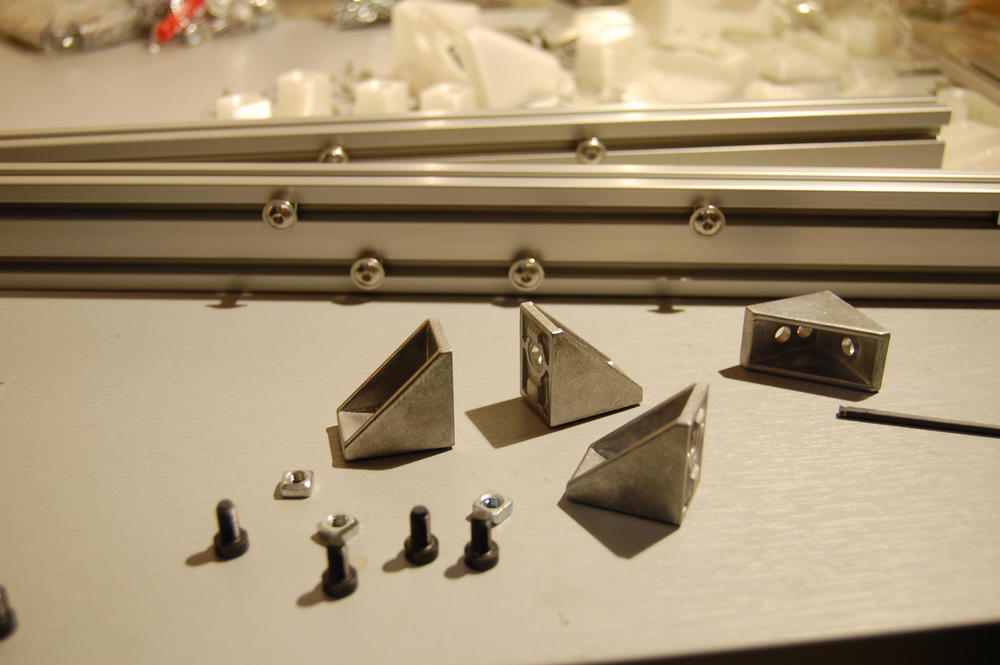

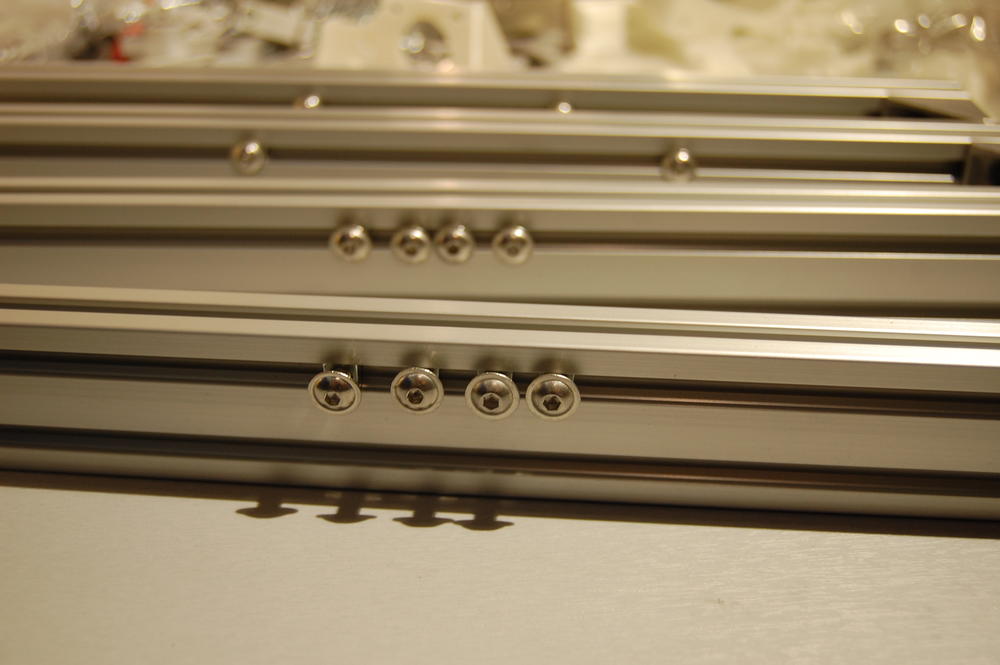

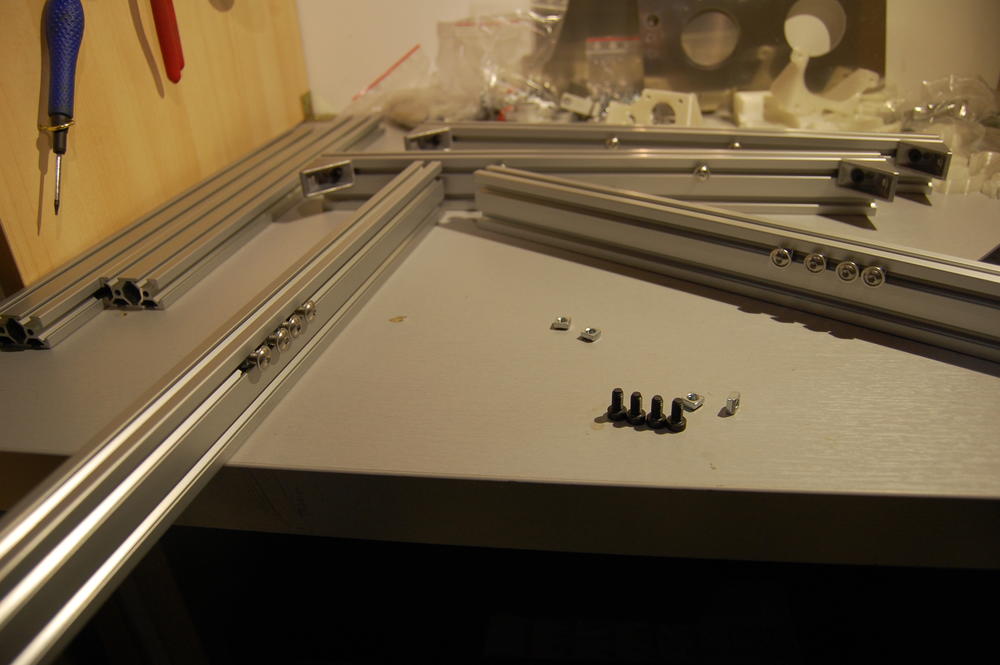

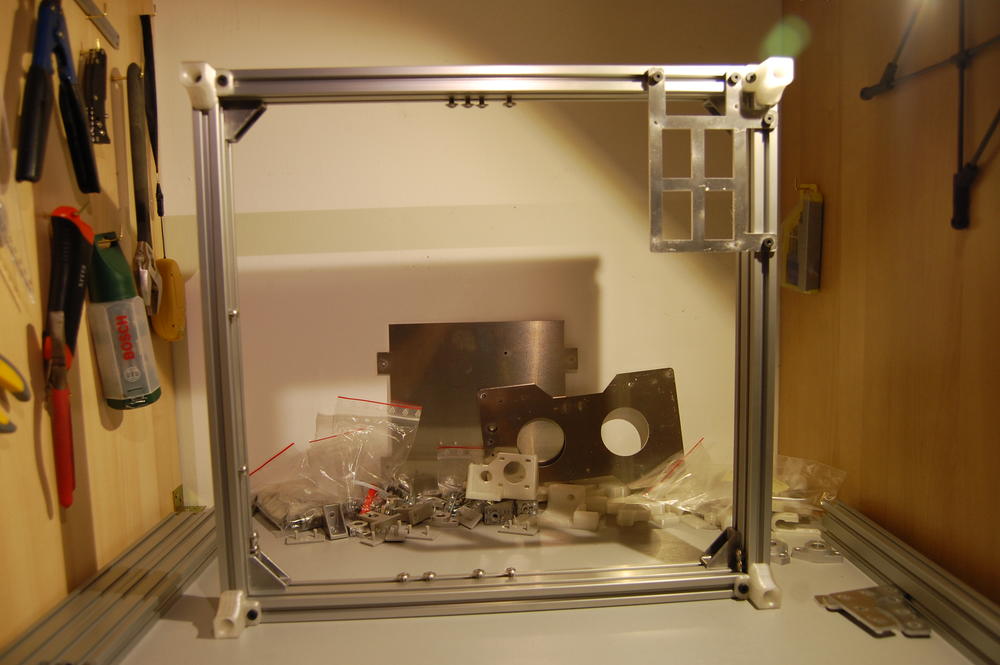

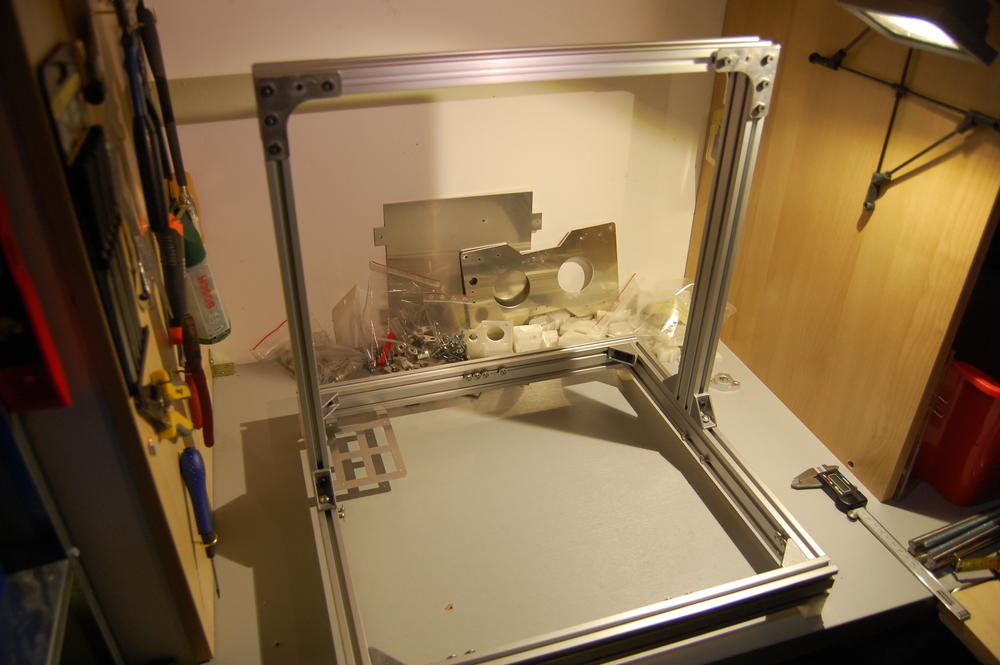

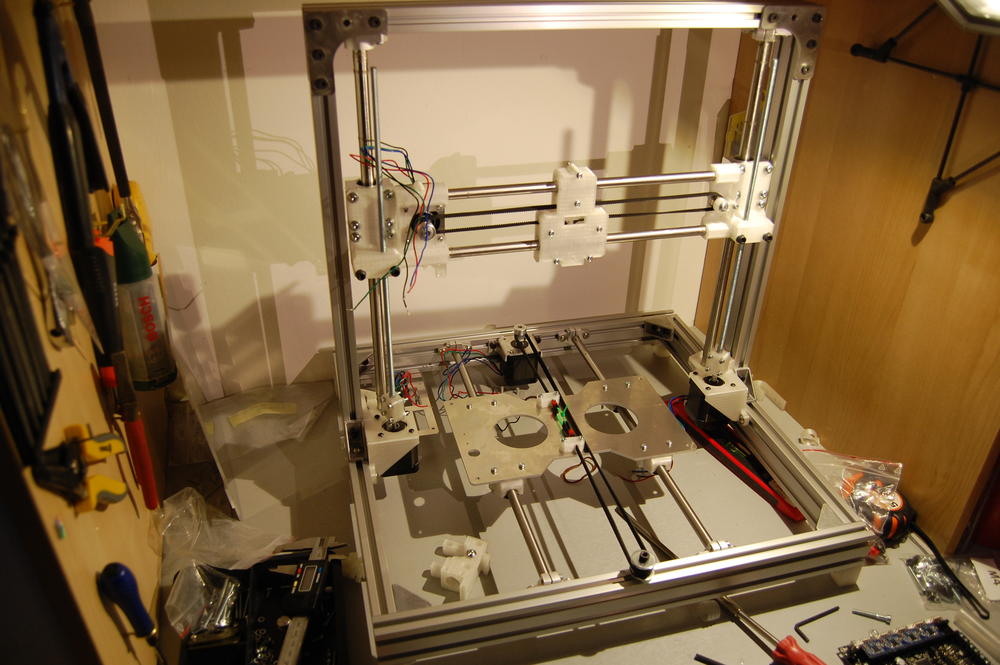

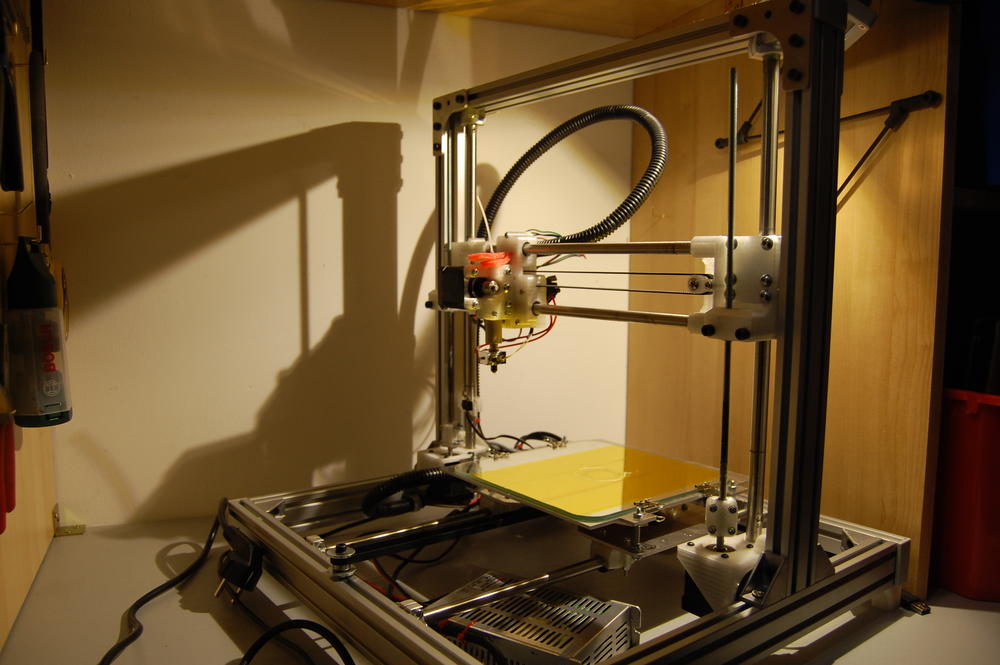

Rama

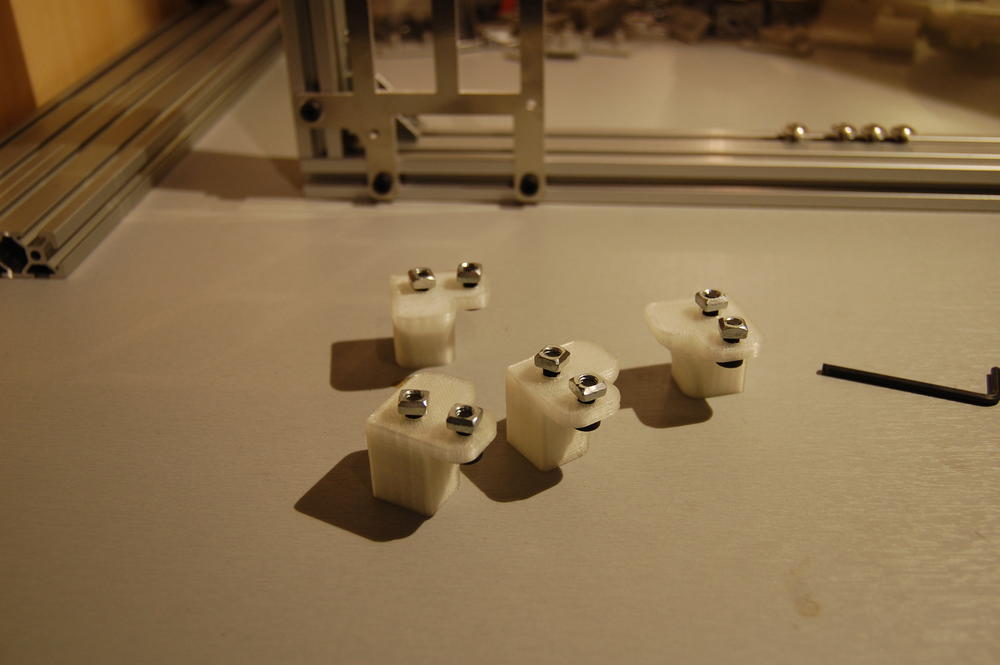

Solidne podwójne profile i gniazdo na elektronikę całkiem fajnie się prezentują. Pamiętajcie o wkładaniu T-slot nut czyli nakrętkach wkładanych w profile bo potem trzeba rozkręcać wszystko ;)

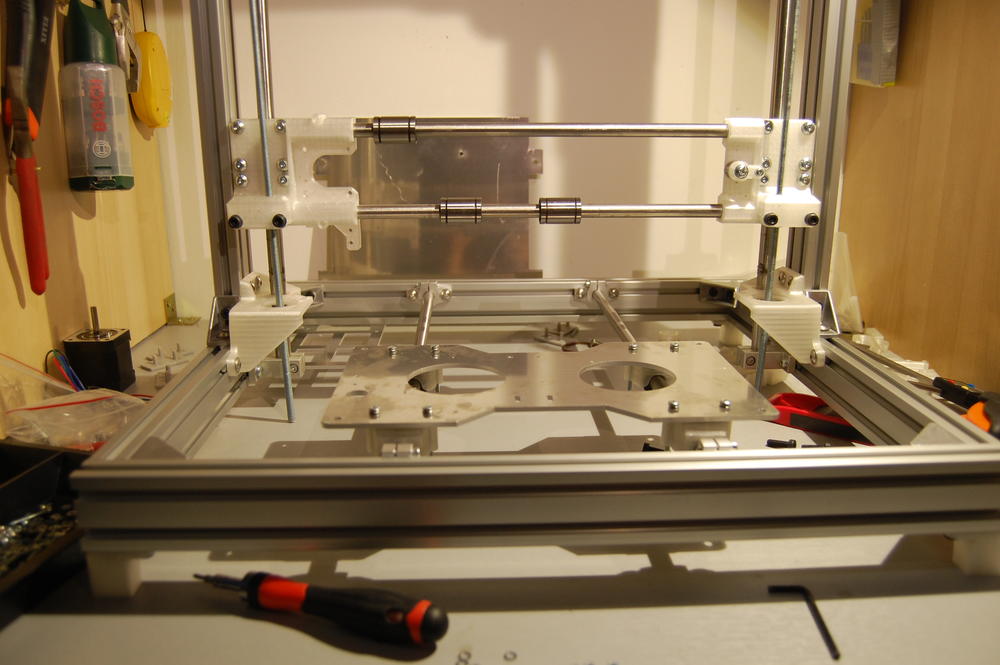

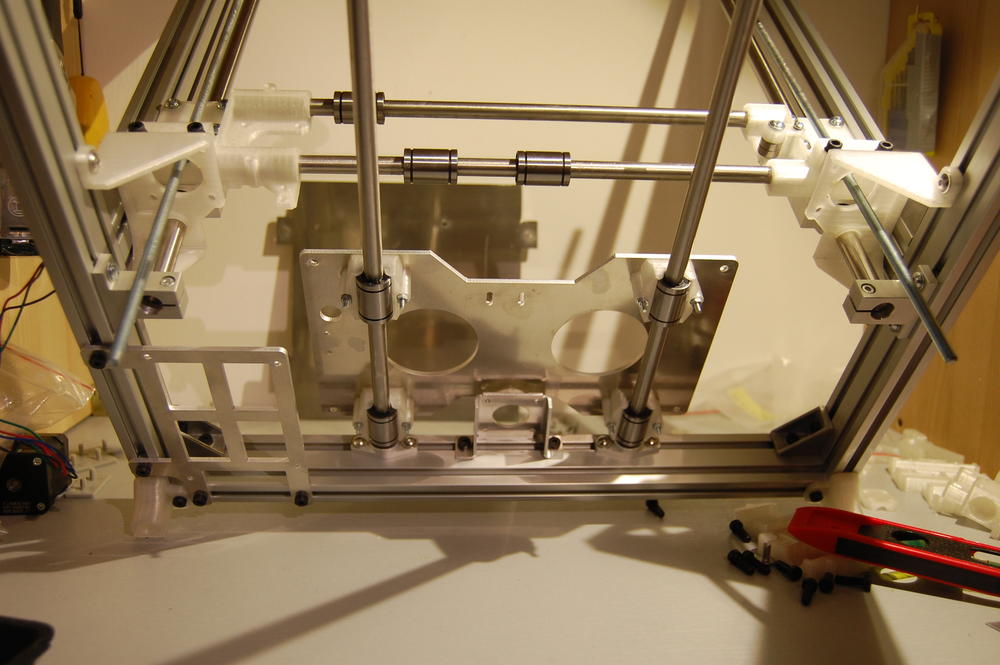

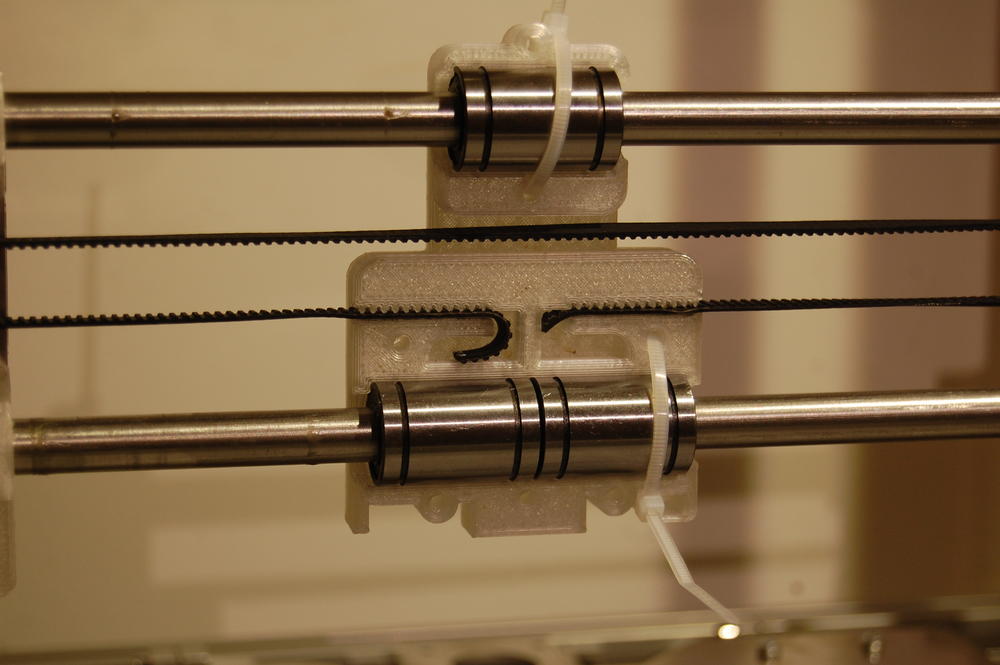

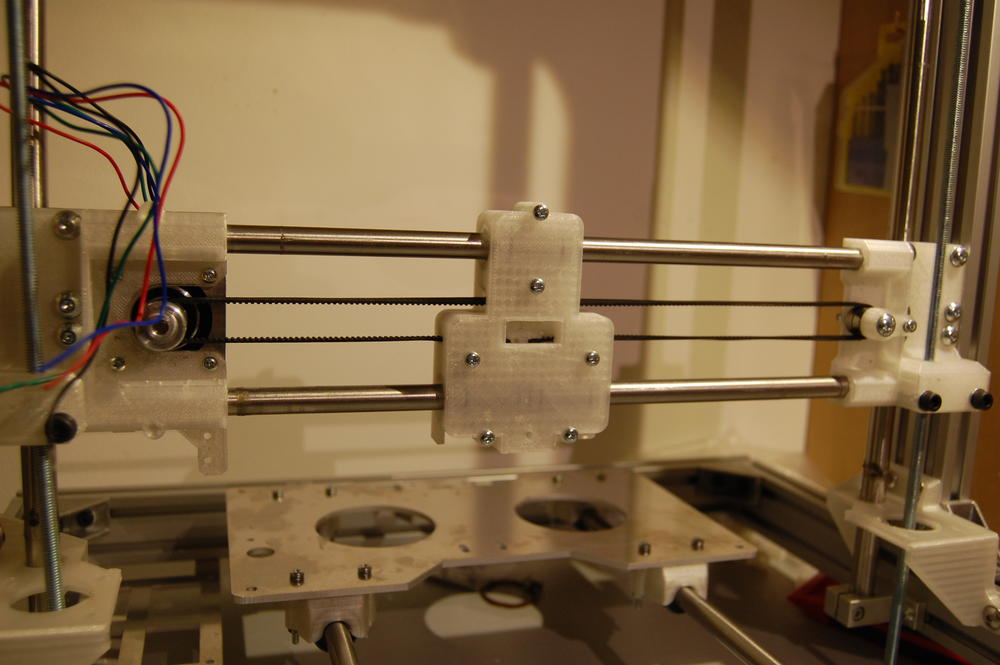

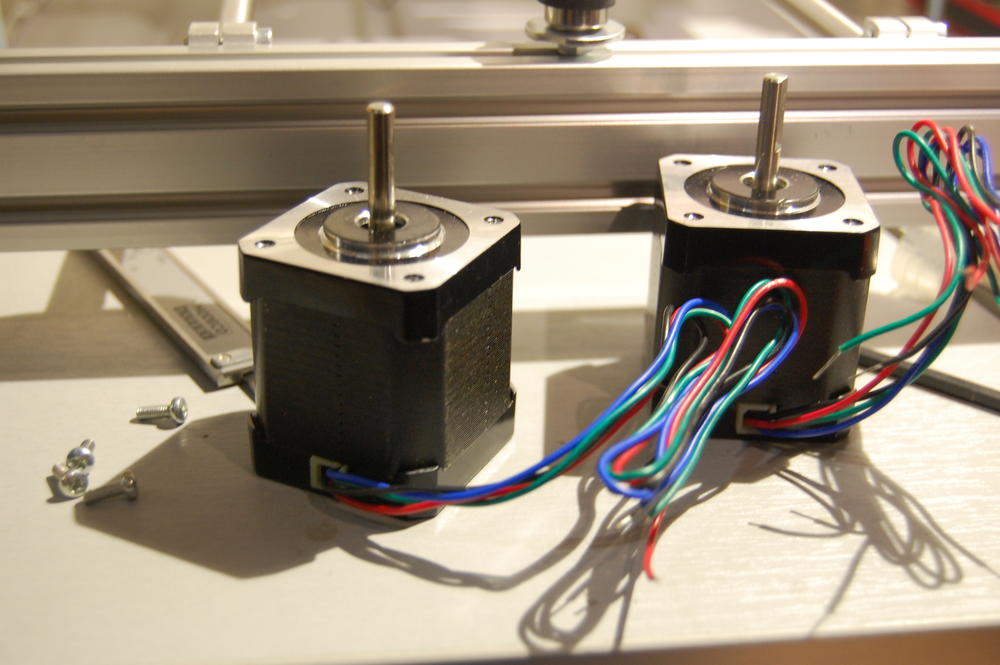

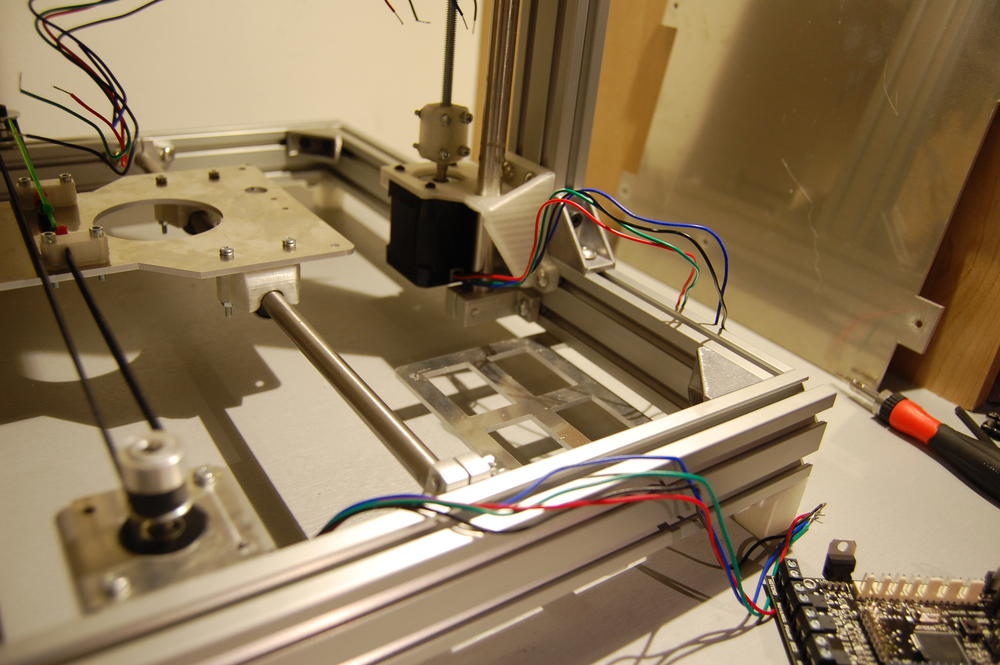

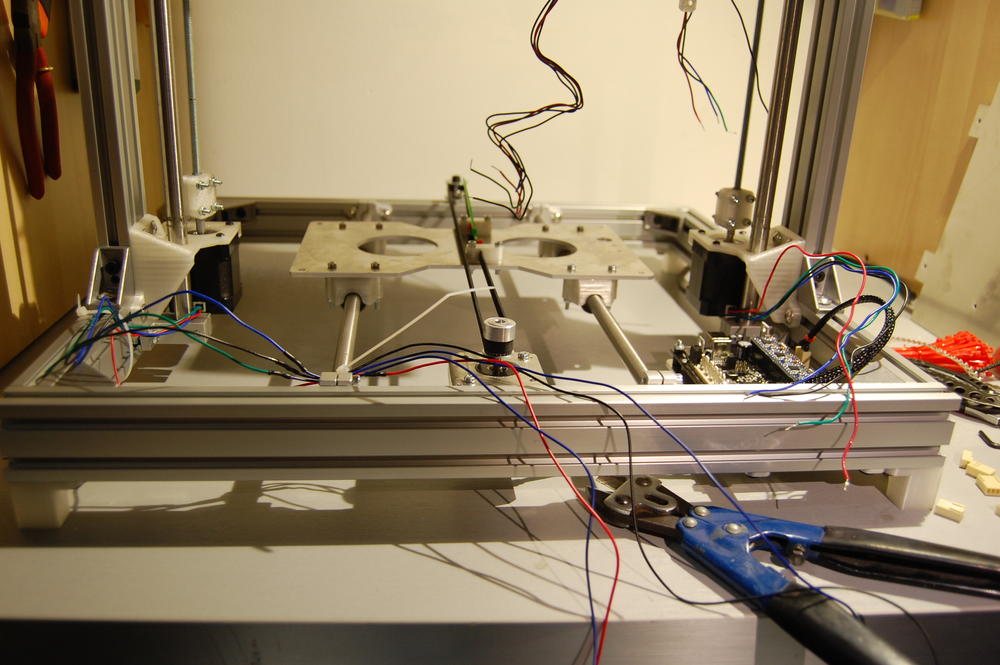

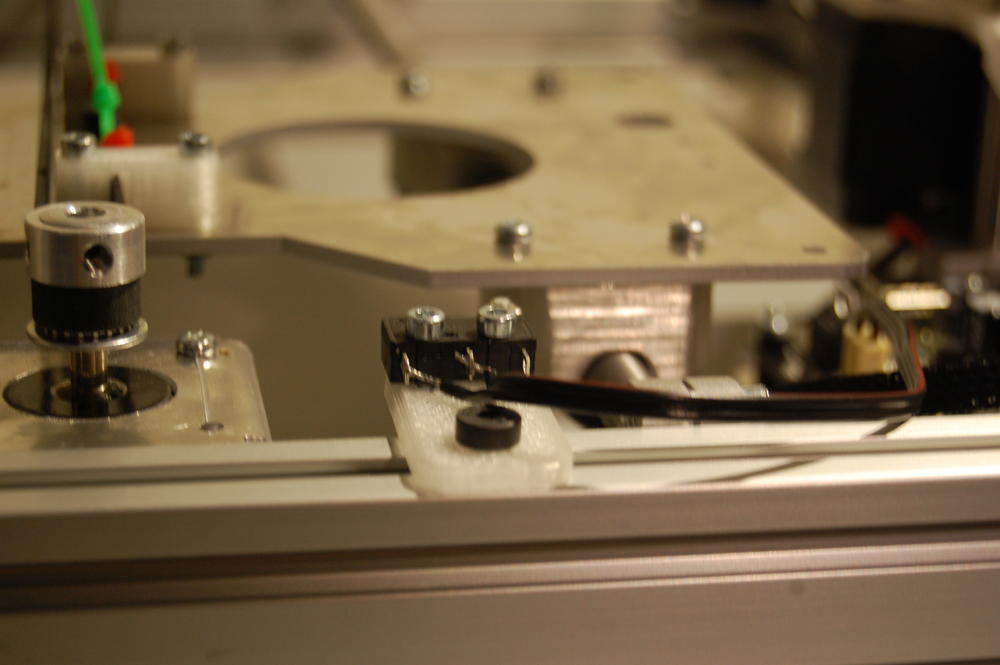

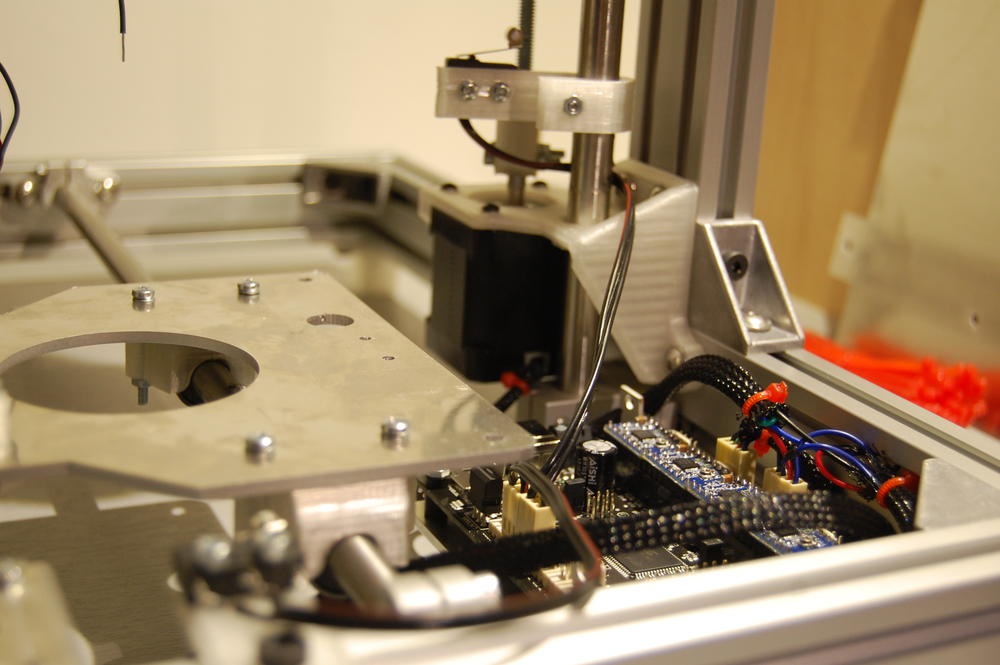

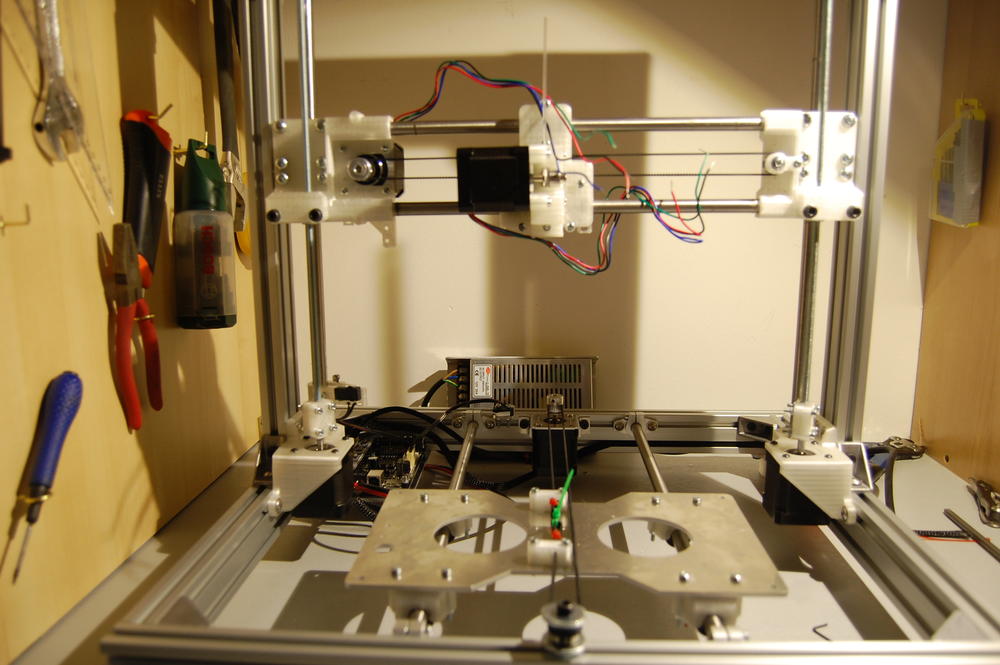

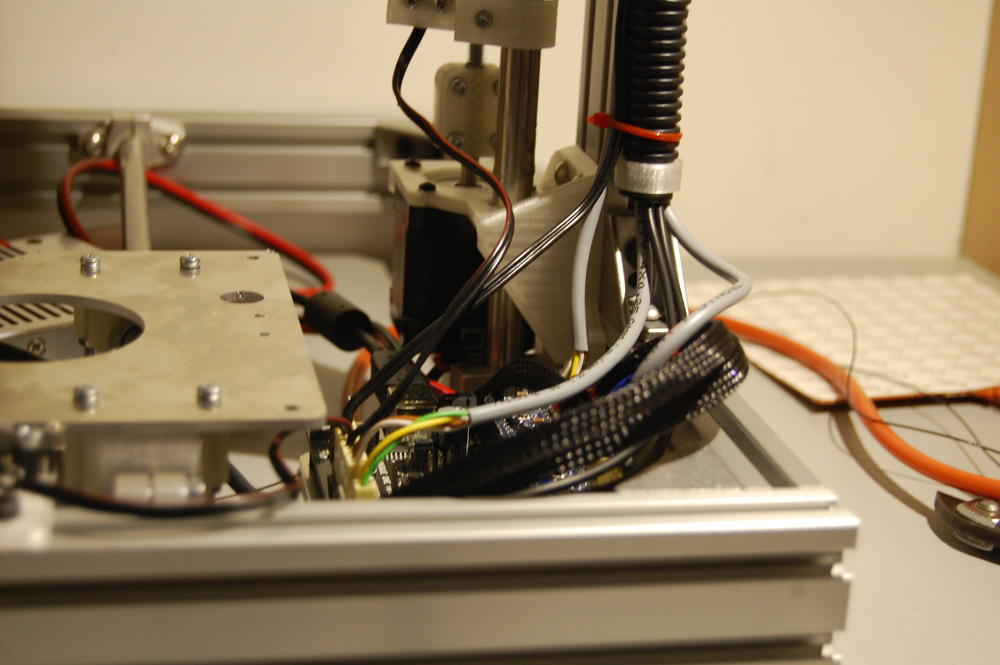

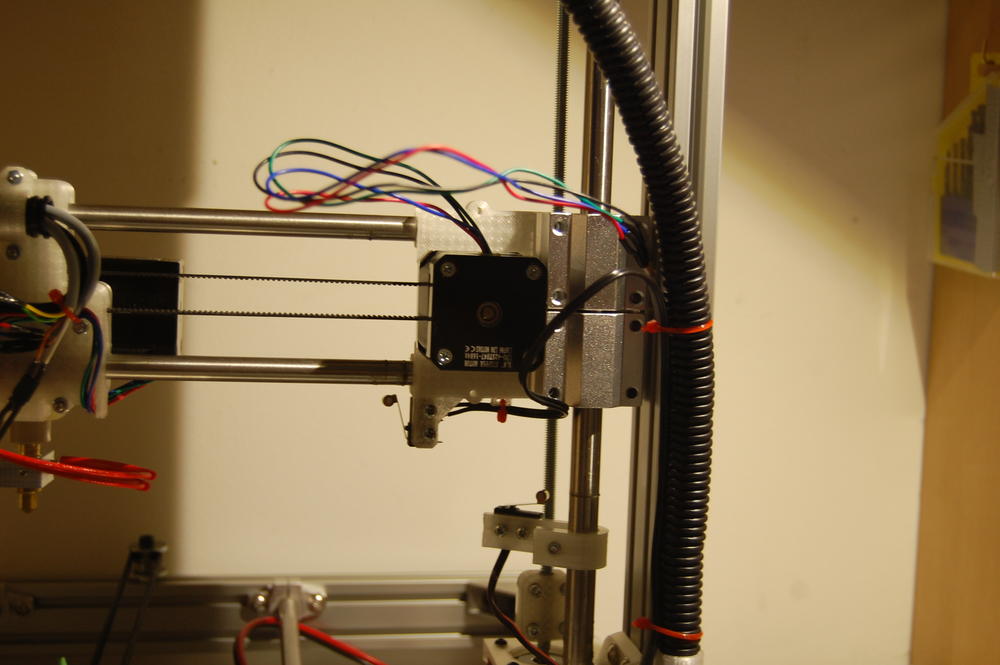

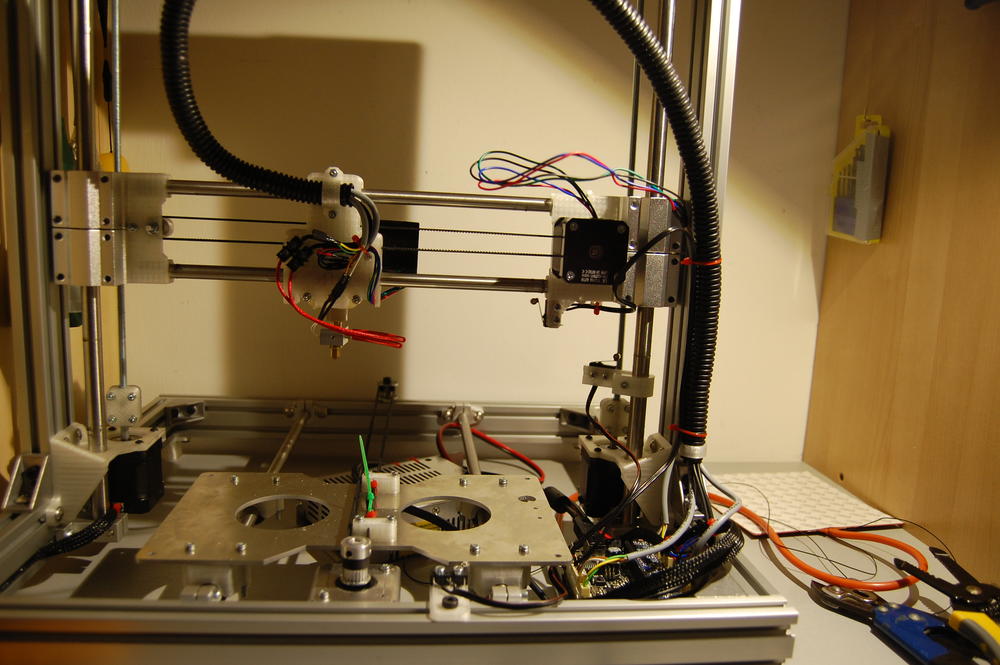

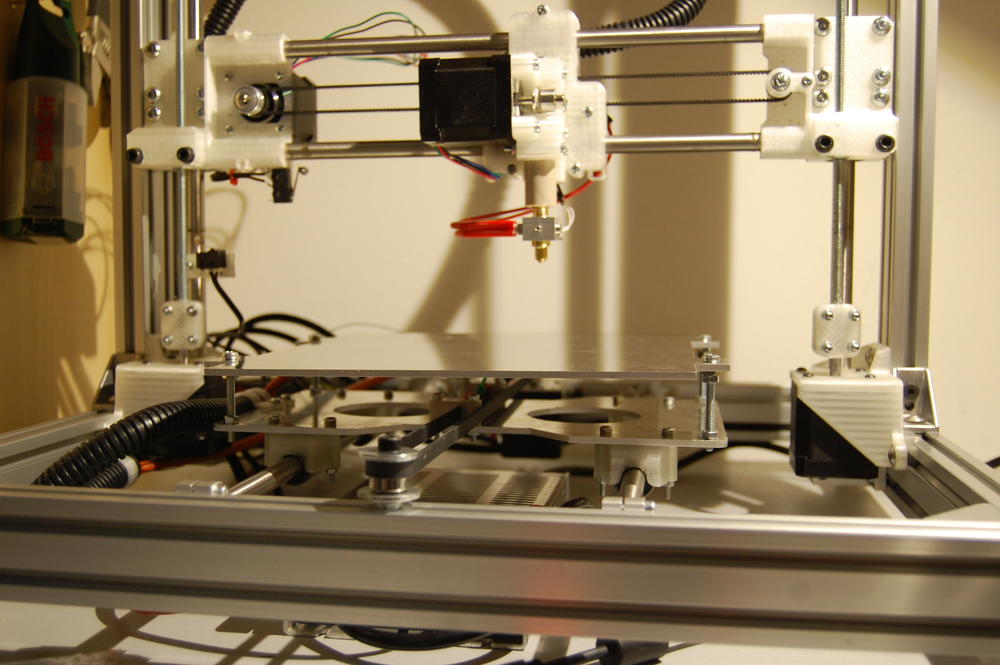

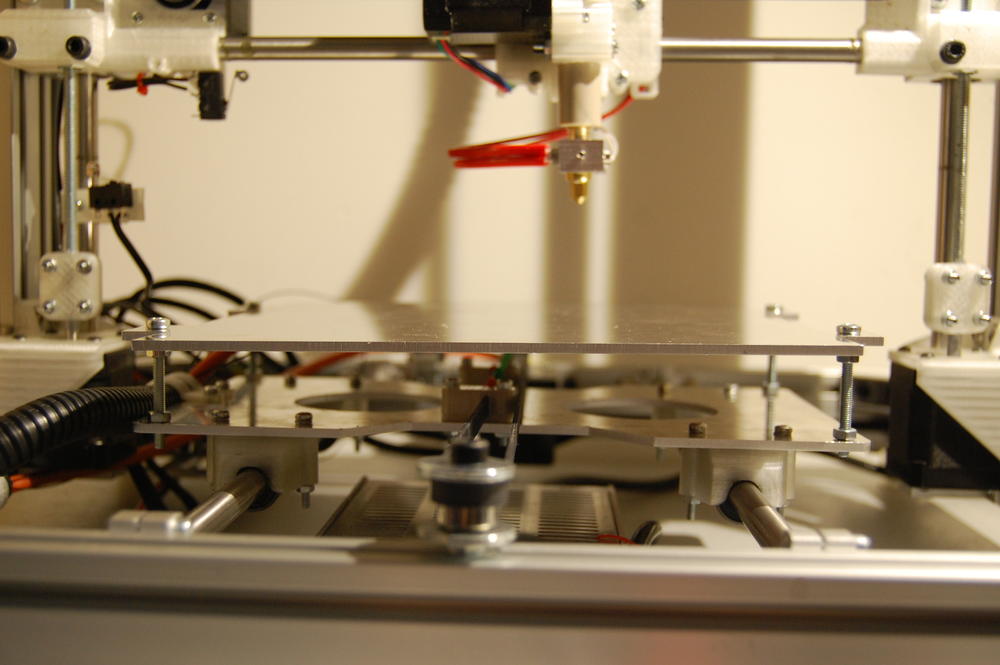

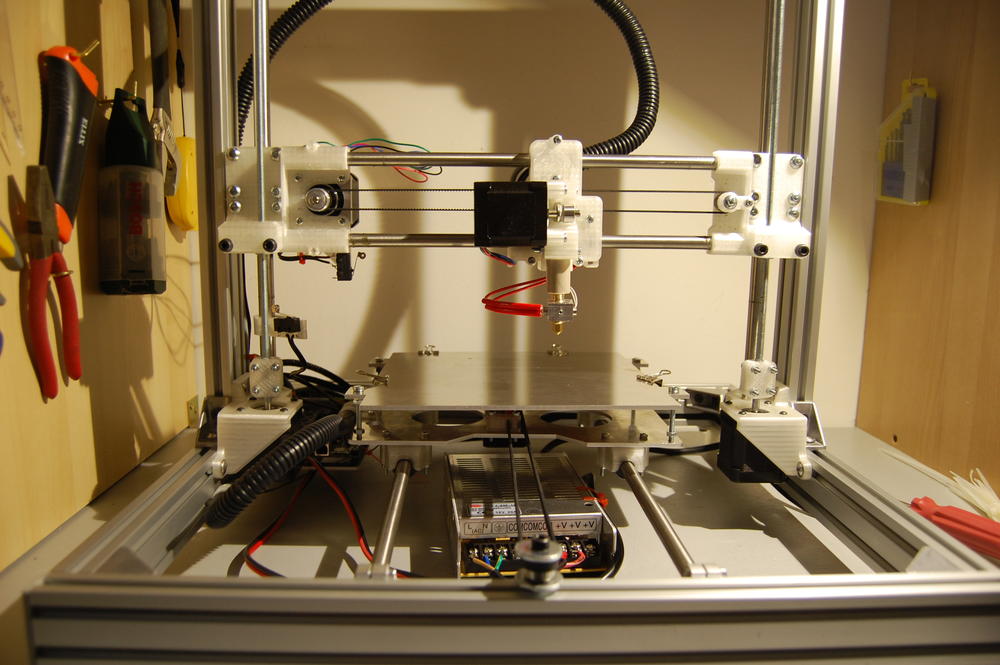

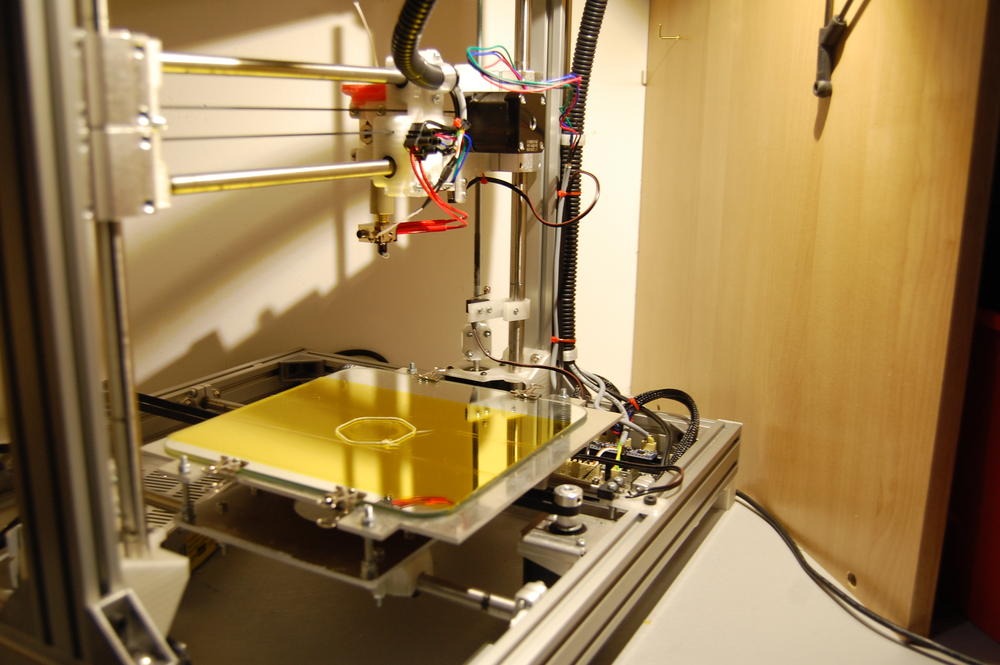

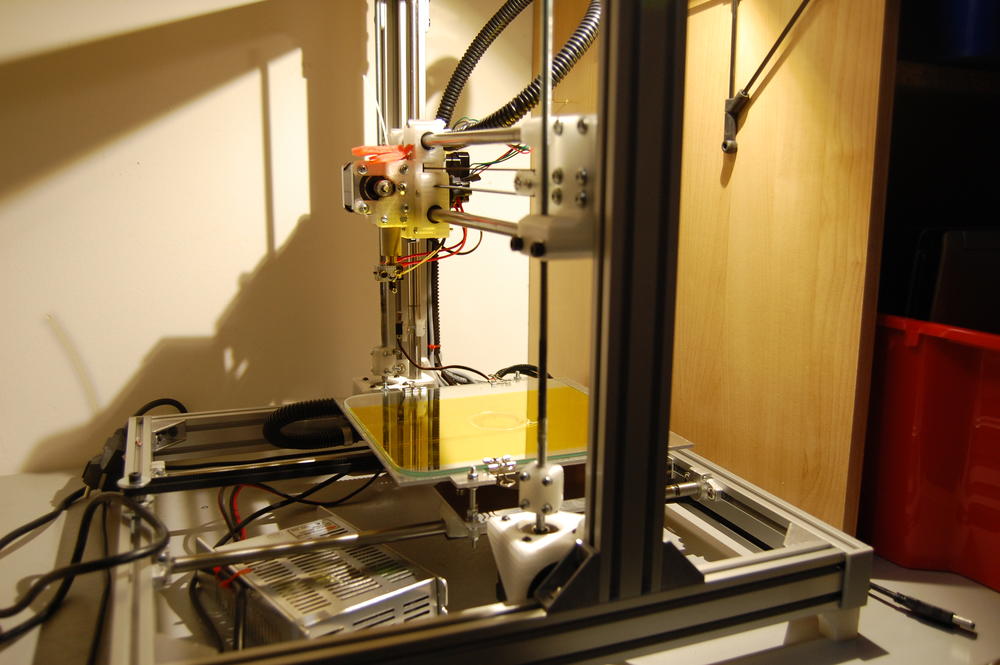

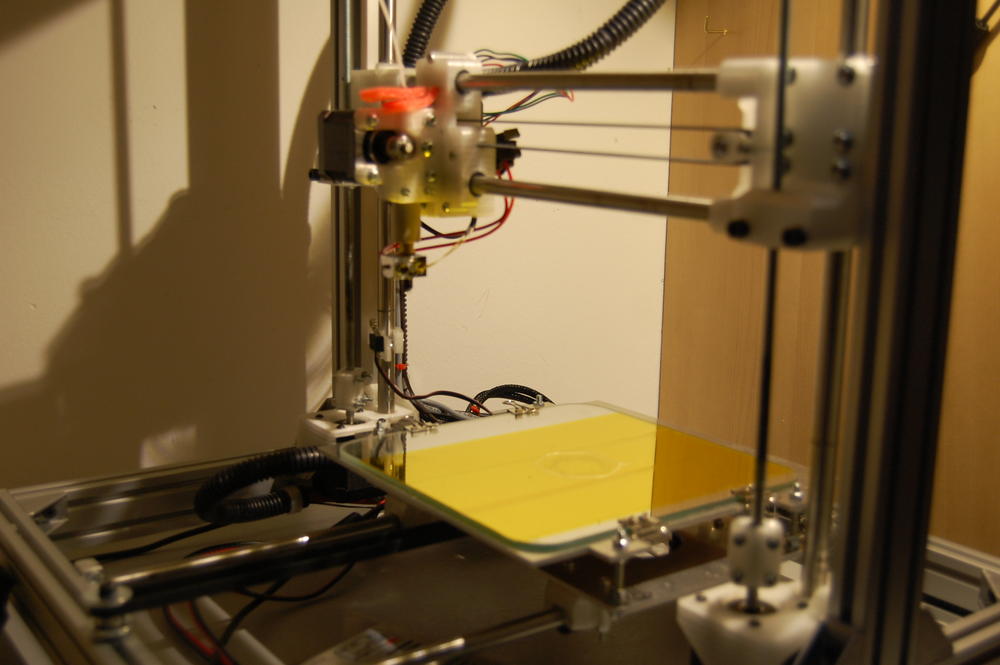

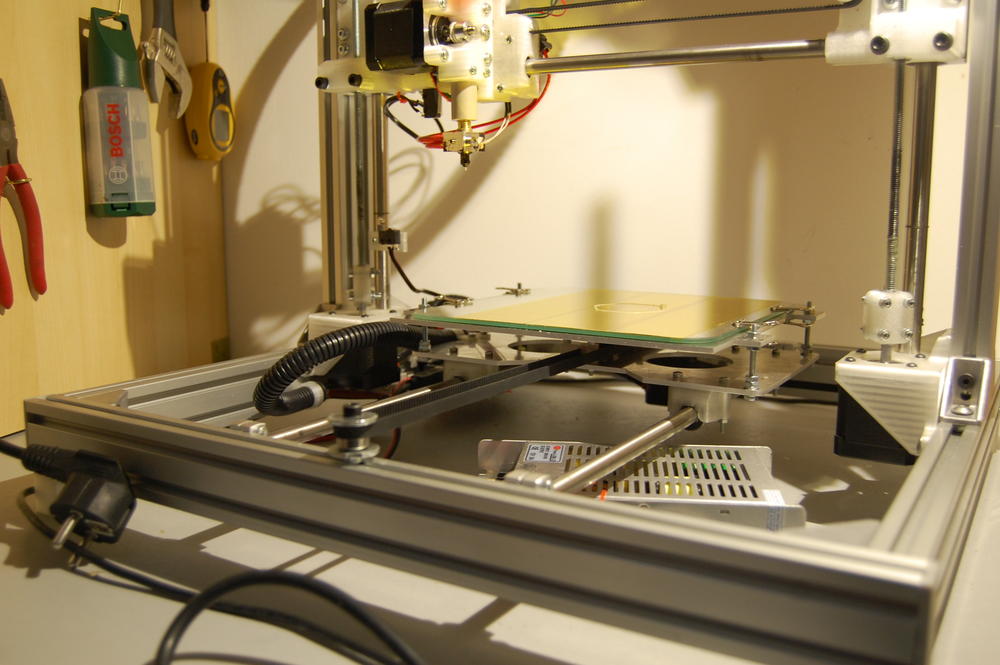

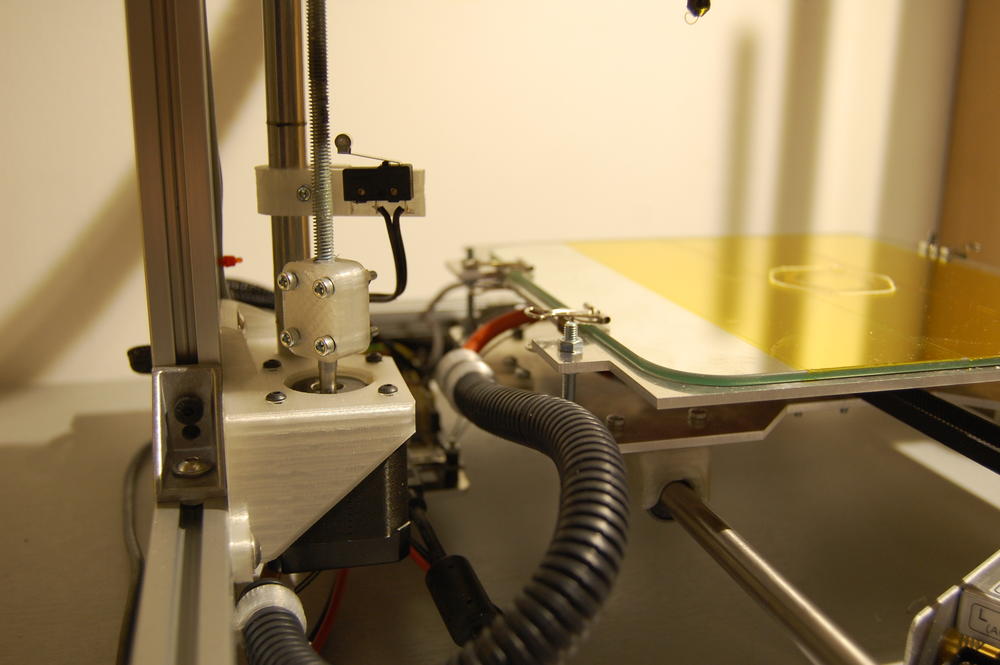

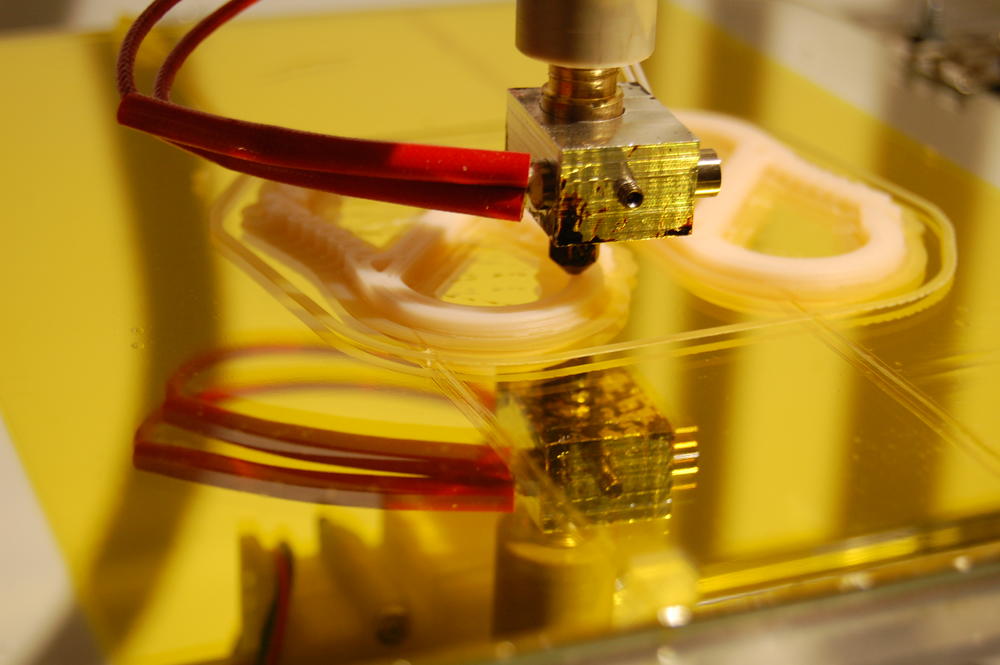

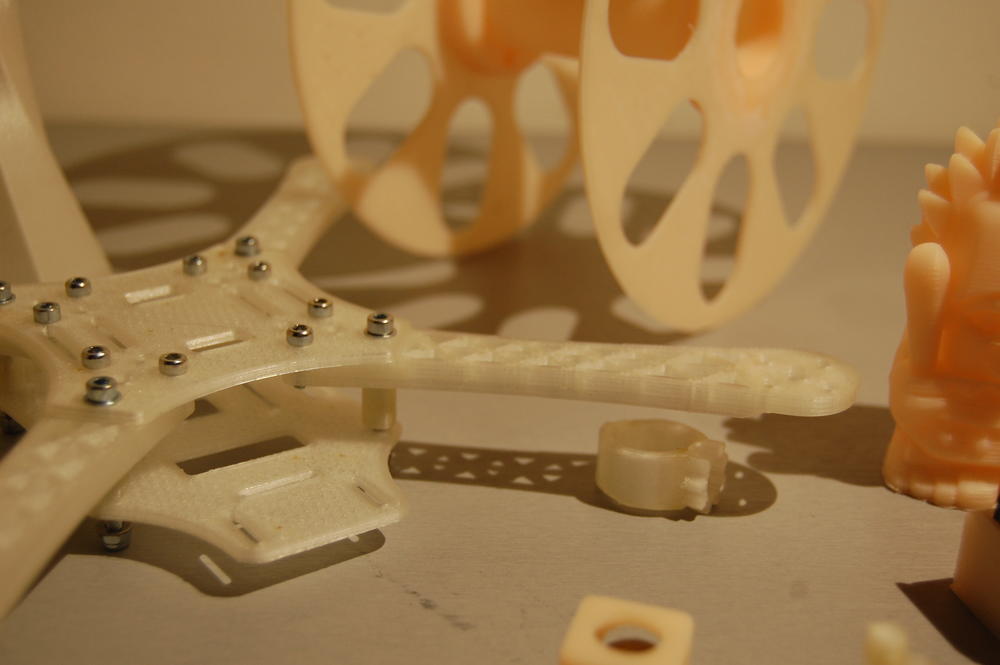

Stół i osie X, Y, Z

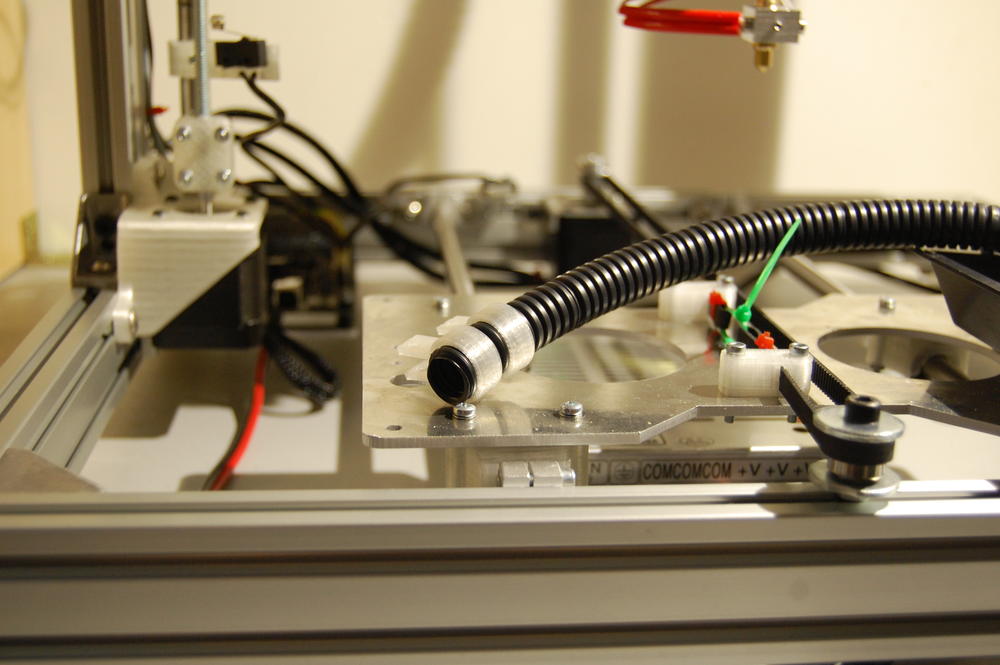

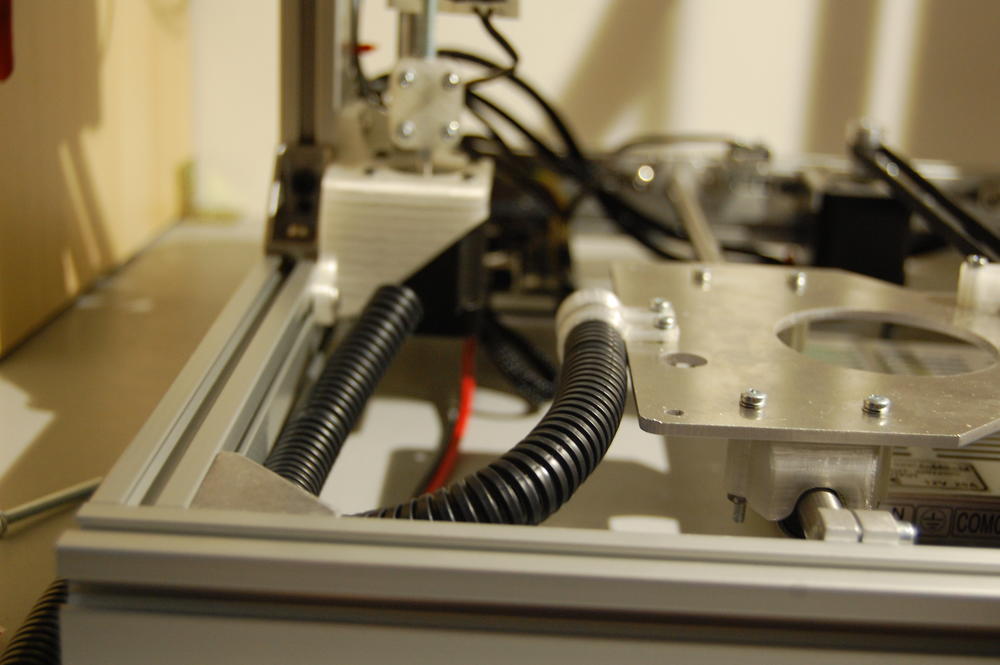

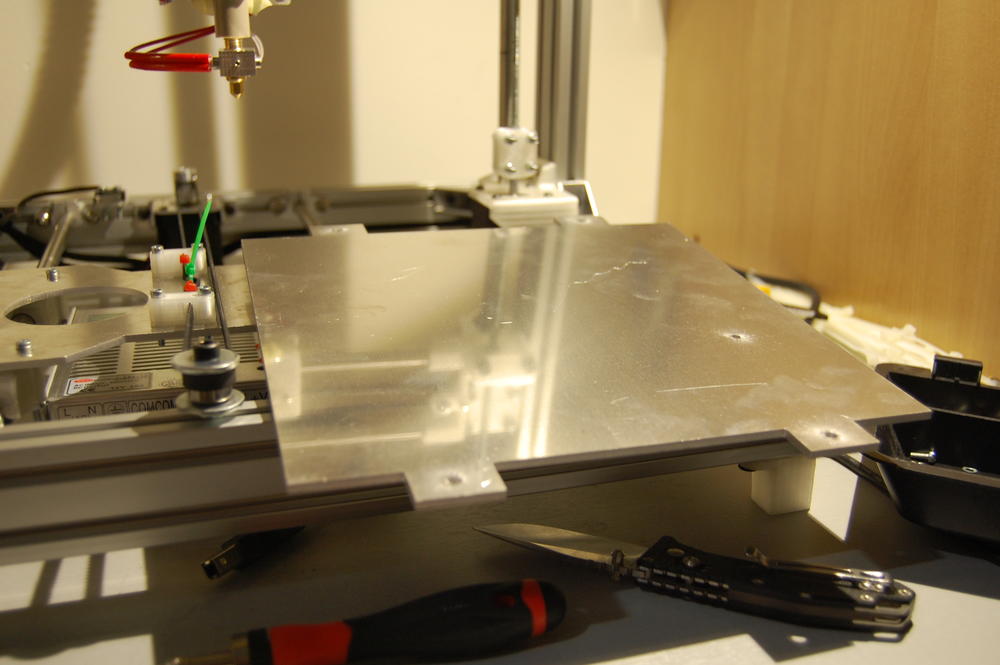

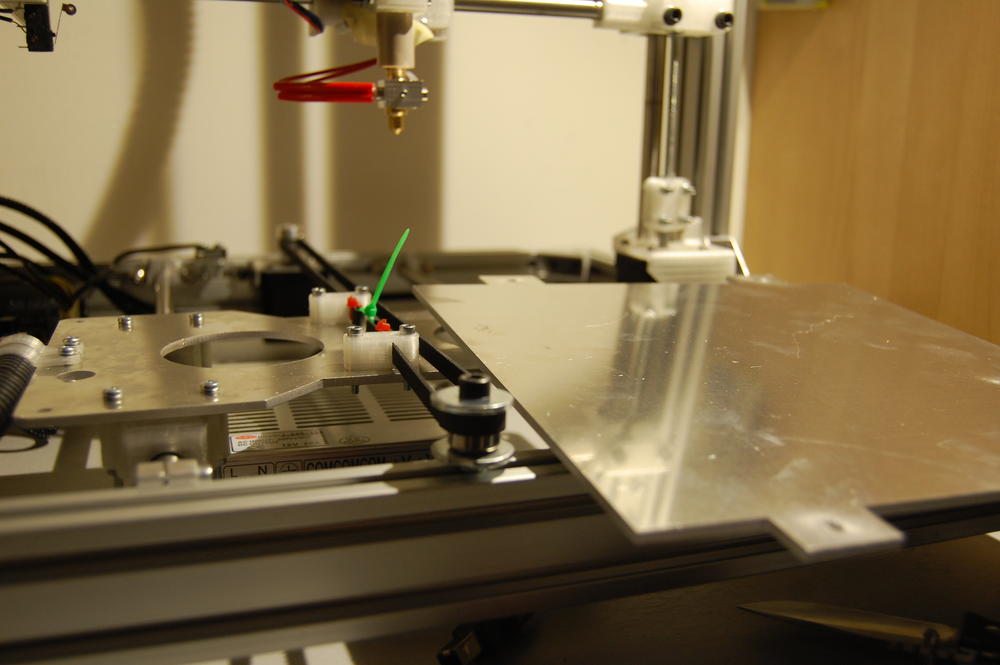

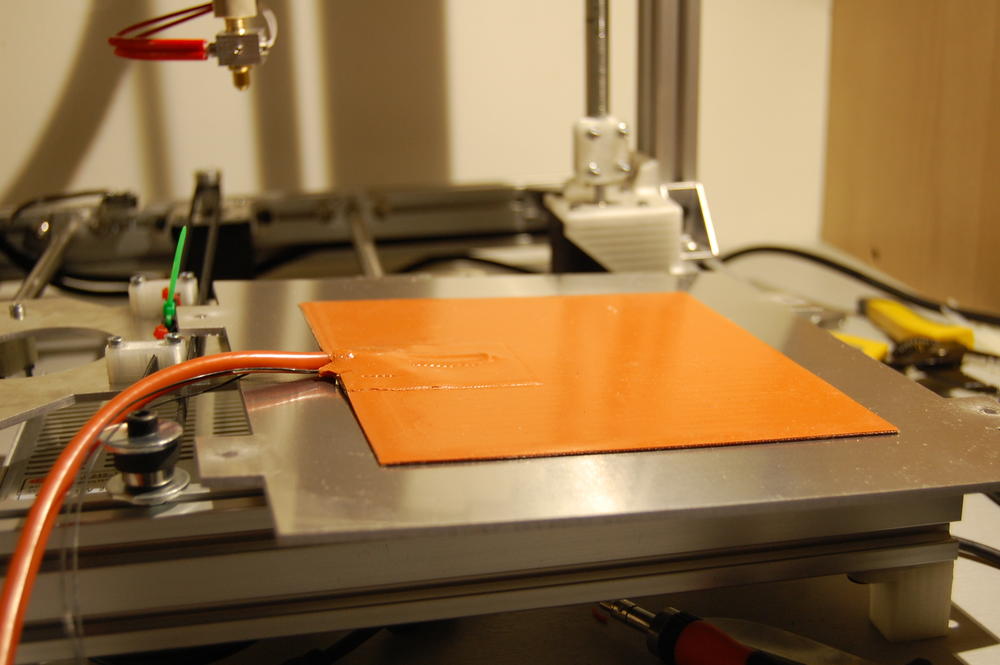

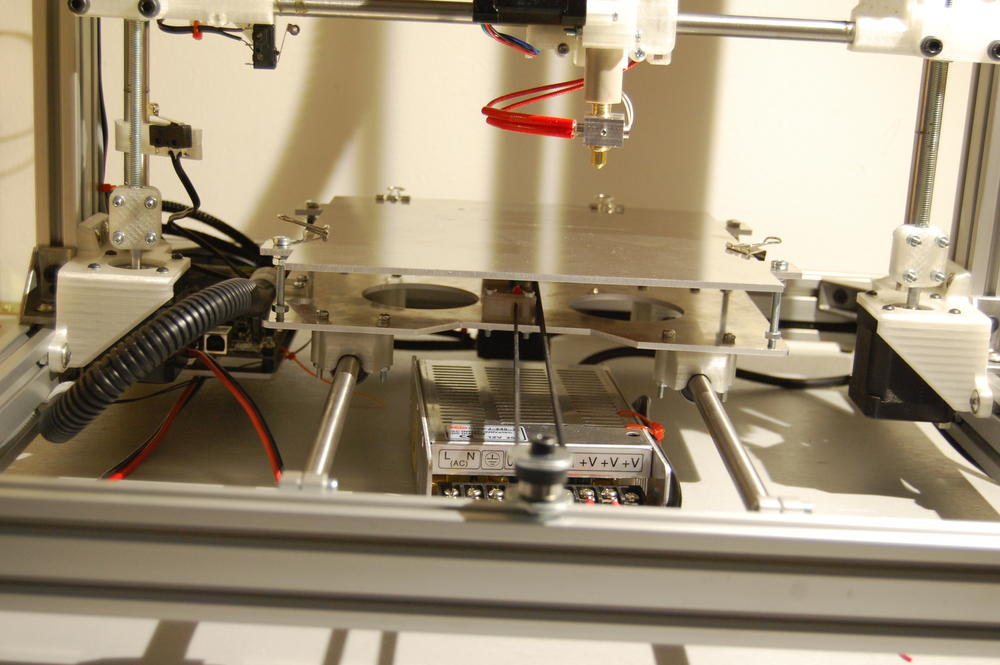

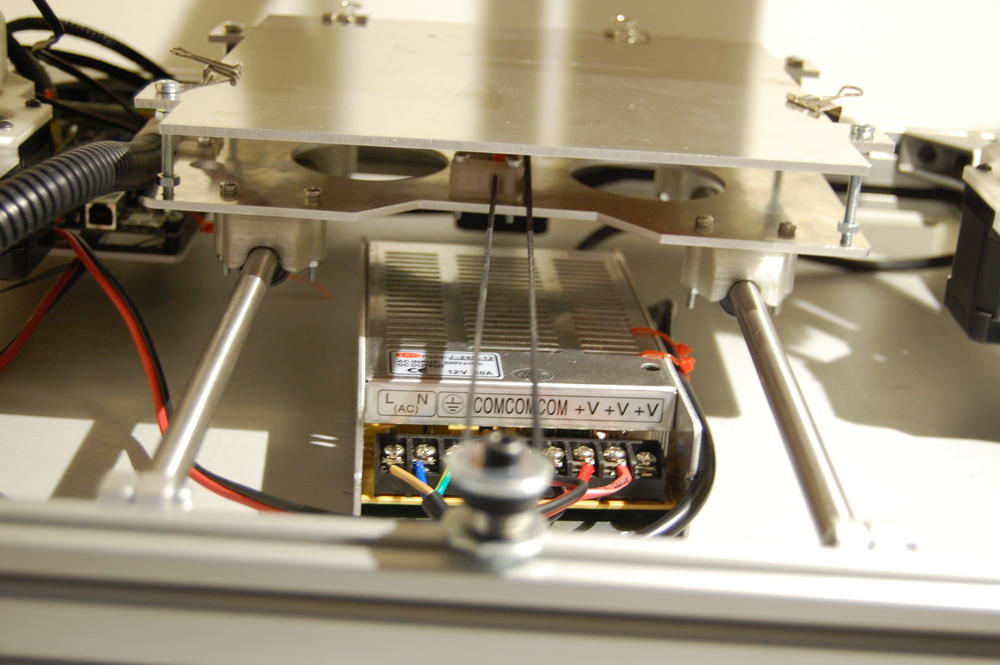

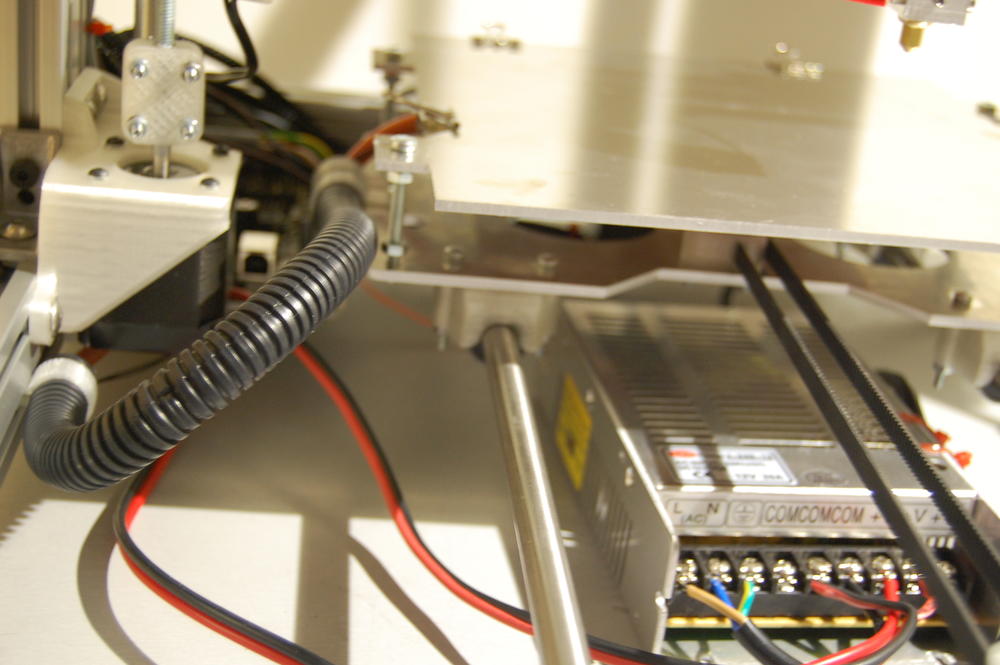

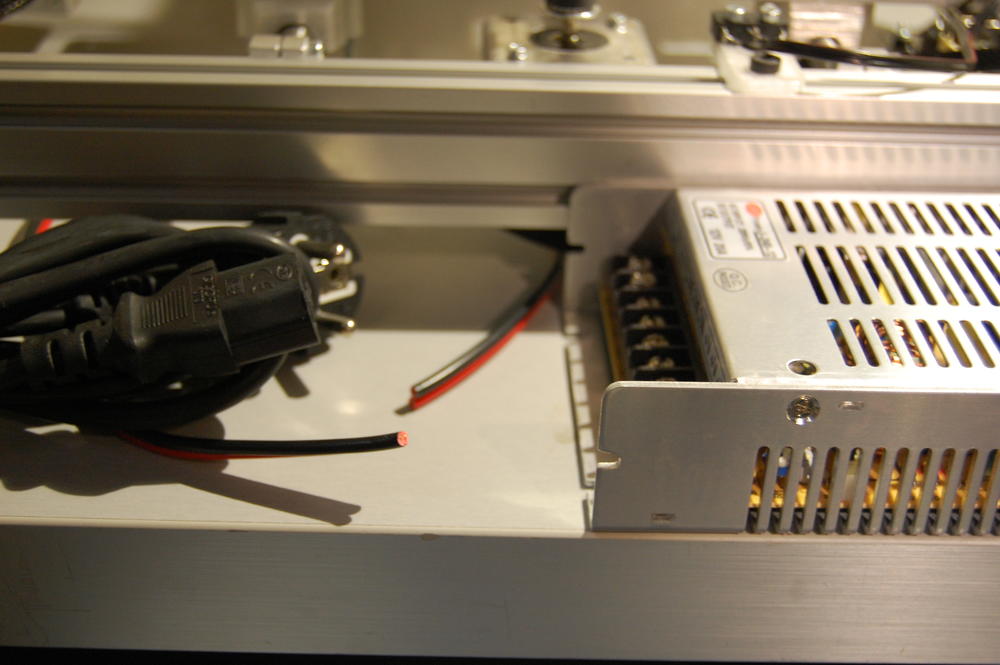

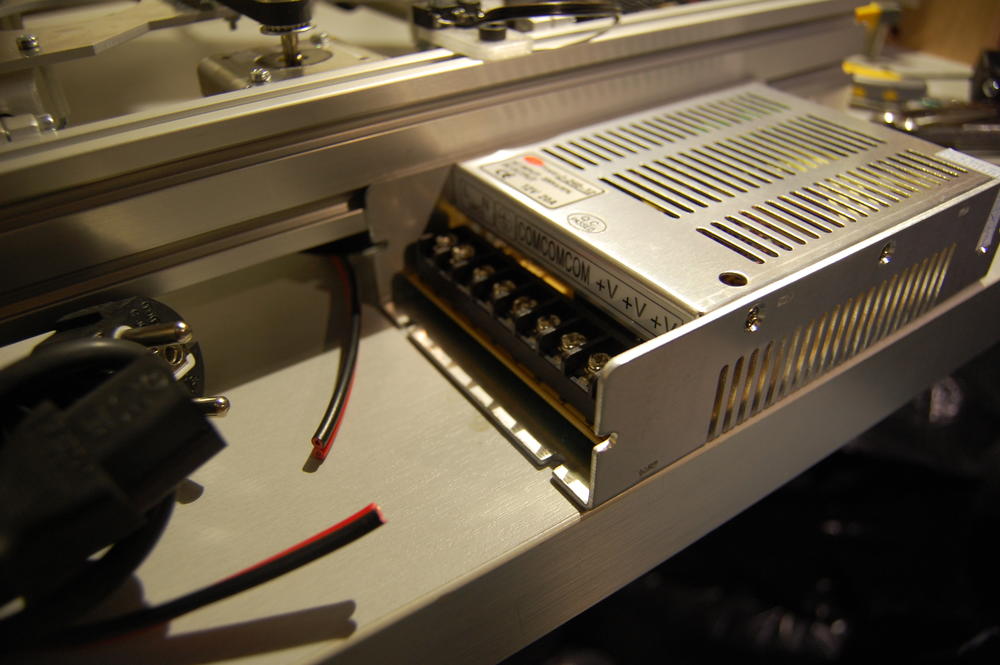

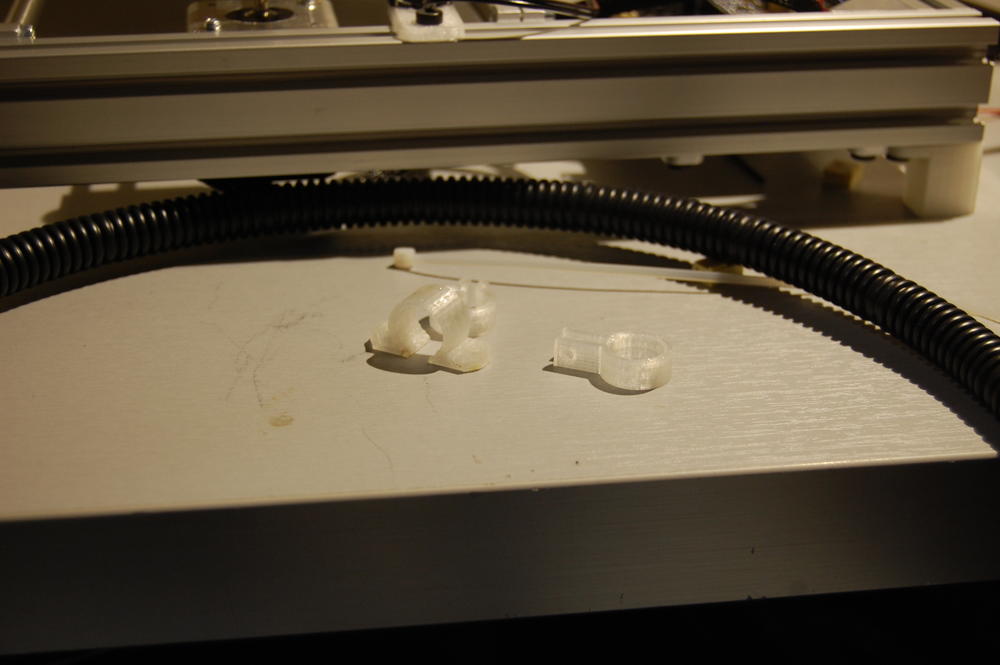

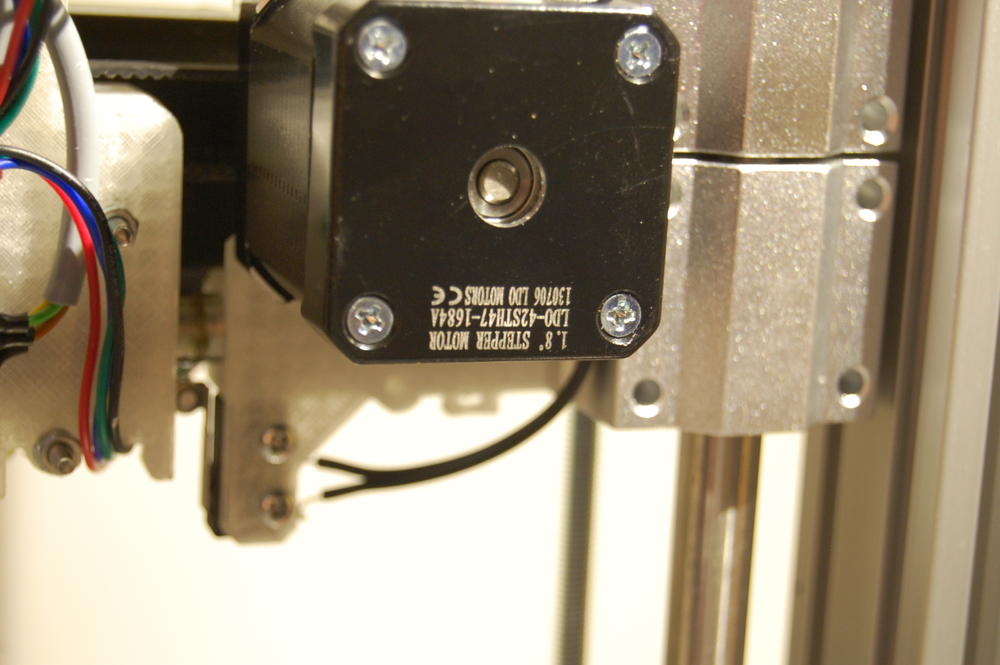

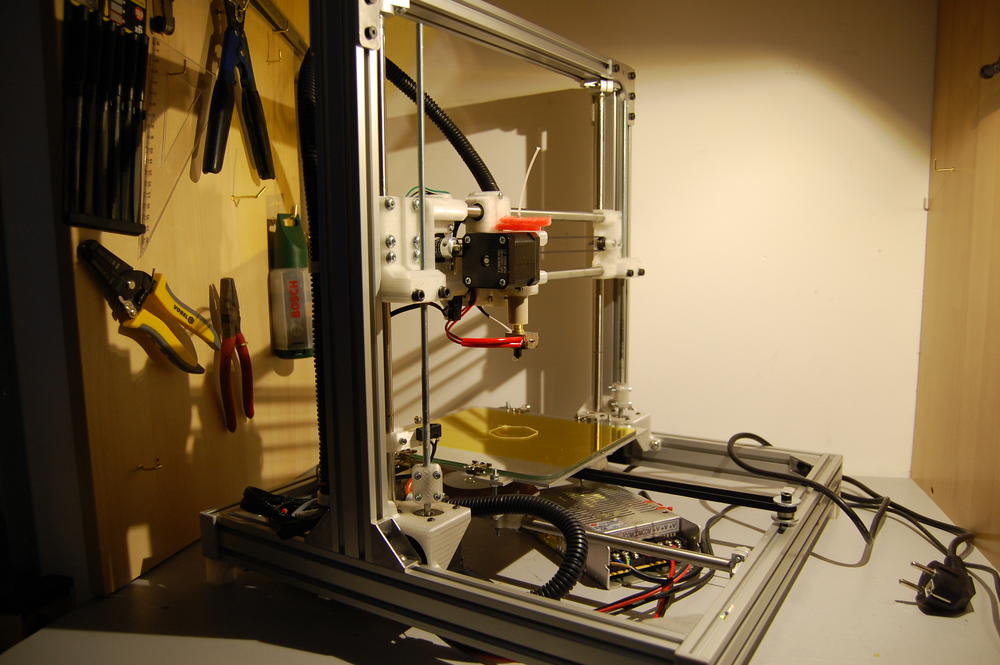

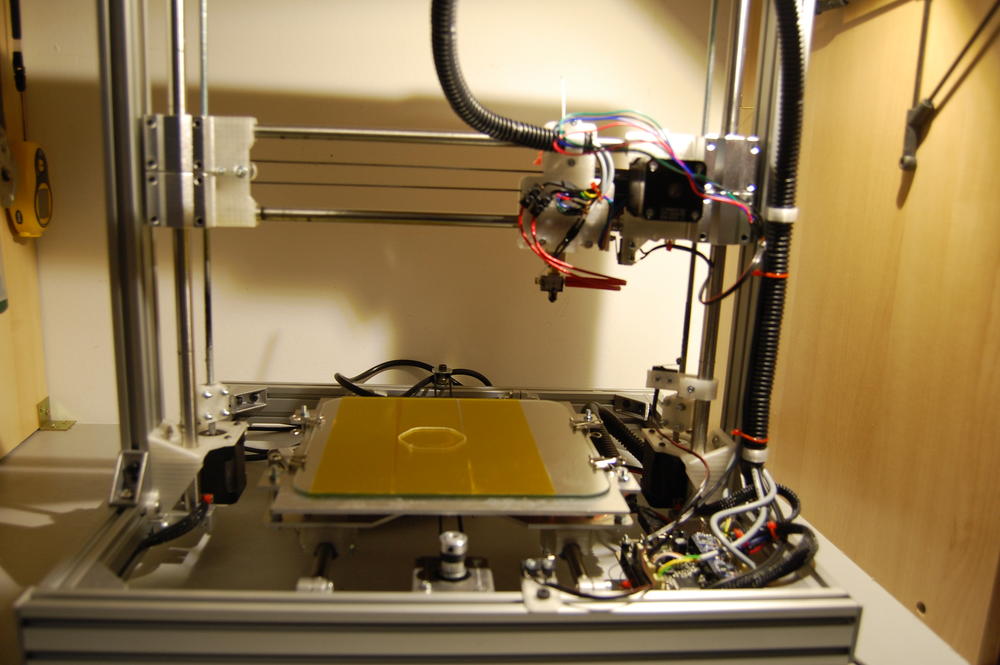

Czas na składanie poszczególnych osi. Dobre wrażenie robią łożyska i grube pręty a przede wszystkim mocowania prętów. Które wyglądają solidnie i spełniają swoją funkcję na 200%. Zaczynając od osi Y, stół jest aluminiowy i posiada wszystkie potrzebne otwory o nic nie trzeba się martwić. Silnik Y jest już na metalowym mocowaniu. Tu widać pierwsze zmiany w kierunku pozbycia się drukowanych elementów w nowszych wersjach Profaba. Przechodząc do Zetki tu tak samo mamy solidny projekt z grubymi prętami i aluminiowymi mocowaniami. Mniejsze wrażenie robią pręty gwintowane których jakość nie powala ale dobrze spełniają swoje zadanie. Trzeba pamiętać o dołożeniu trochę taśmy przy łączeniu prętów z ślinikami bo mogą się trochę ślizgać na plastikowych mocowaniach. Trzeba wspomnieć o tym że plastiki z zestawu są drukowane na takich samych drukarkach jak składasz więc w trakcie budowy już można wyobrażać sobie jak będą wyglądały przyszłe wydruki. Oś X i instalacja wózka nie sprawia problemu i nie będzie w przyszłości o ile dołoży się trochę taśmy na trzy łożyska a dopiero potem zainstaluje wózek. Jest mały luz co sprawia że wózek lekko lata na łożyskach. Ja tego nie zrobiłem ale też nie narzekam z tego powodu. Co może sprawić problem to założenie paska, wciśnięcie go w ząbki przy braku cierpliwości jest nie możliwe. Ja po paru chwilach wcisnąłem aby był lekko naprężony a na drugi dzień gdy już się ułożył, wyprostował. Naciągałem go do finalnego położenia. Jak będzie widać na fotkach poniżej zaczyna się powoli składanie elektroniki. Co naprawdę trzeba przyznać dużym plusem jest połączenie aluminium i grzałki silikonowej z wbudowanym termistorem. Stół u mnie do 100C dochodzi w ok 9-10 min. Co jest dobrym wynikiem. Grzałka pobiera moc 150W i mogło by się wydawać, że to, że jest mniejsza od górnej formatki i nie da rady nagrzać w pełni stołu to jednak dobrze spełnia swoje zadanie. Widać to też już zasilacz który zasila 12V o wydajności 20A. Na filmiku zastanawiałem się czy to nie będzie za mało ale spoko, jest ok. Ta moc starcza na grzałkę, silniki i elektronikę. Czarna peszla w której puszczone są przewody jest fajnym pomysłem bo nie plączą się kable a ich droga jest z góry ustalona.

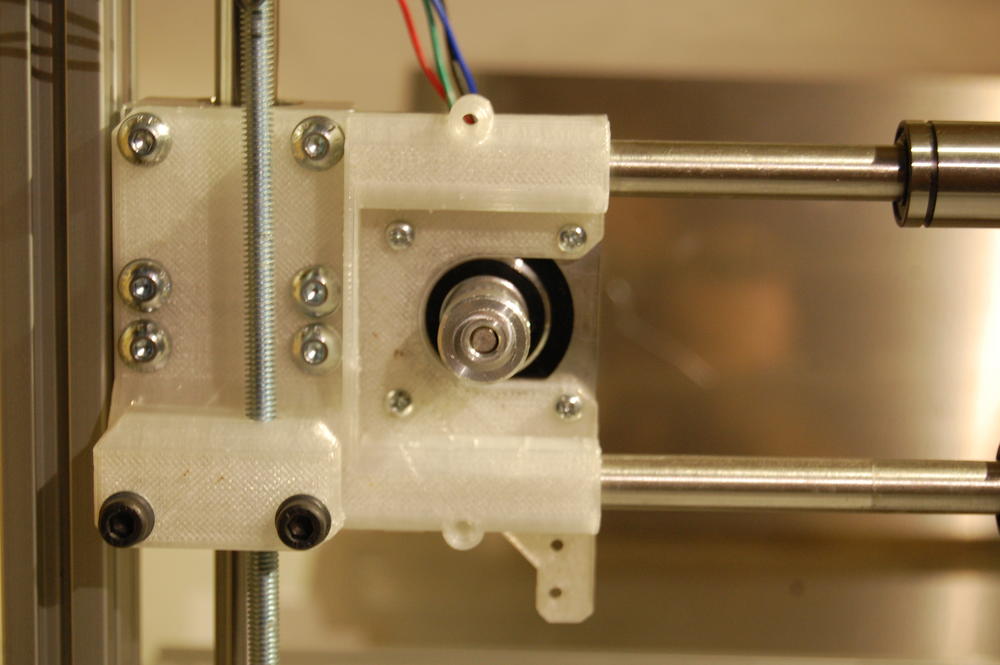

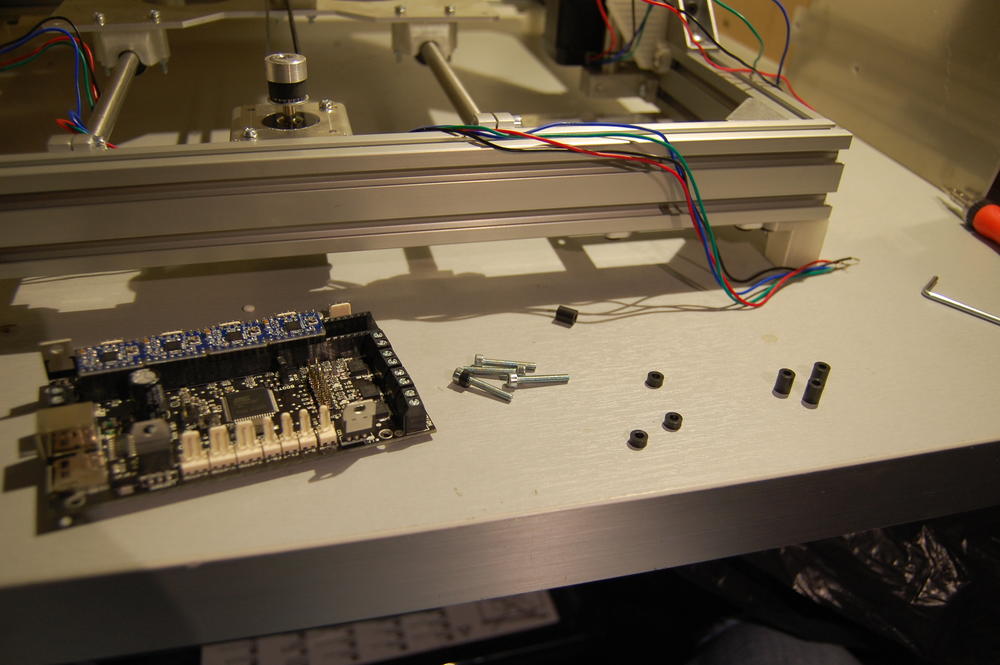

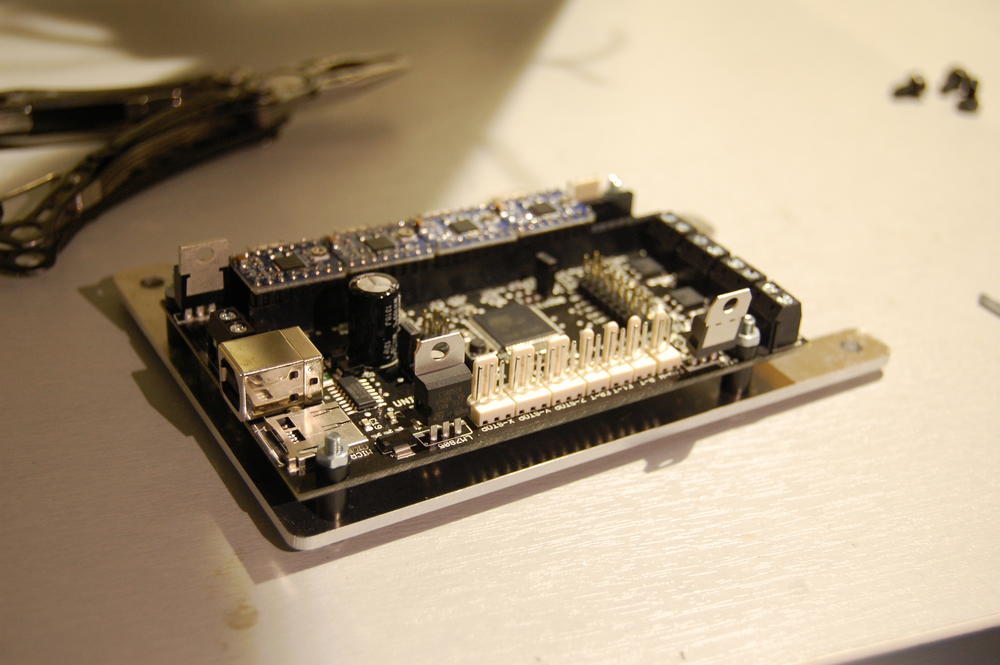

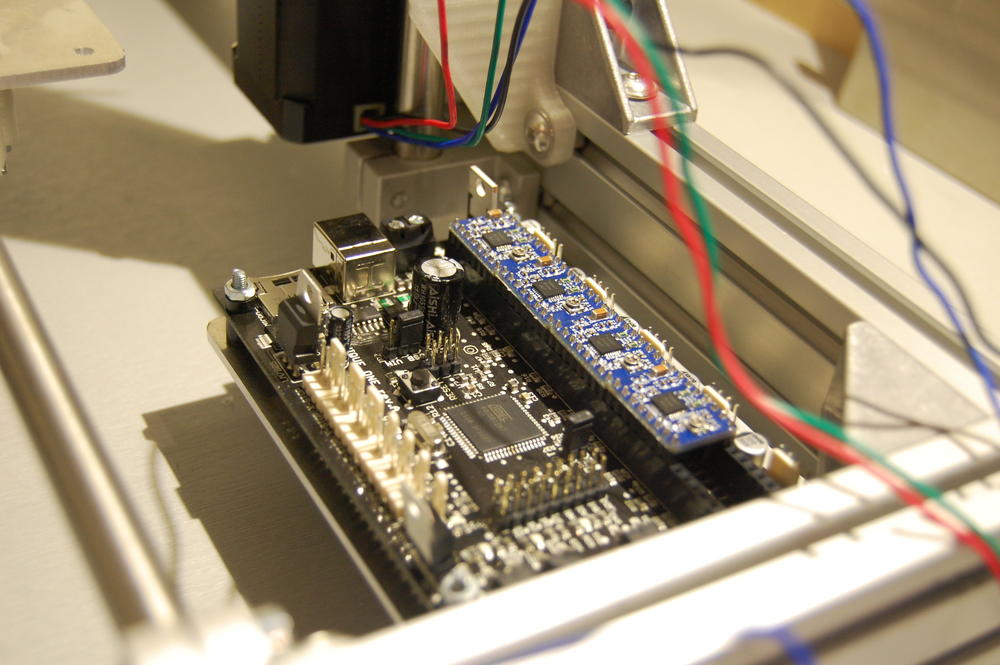

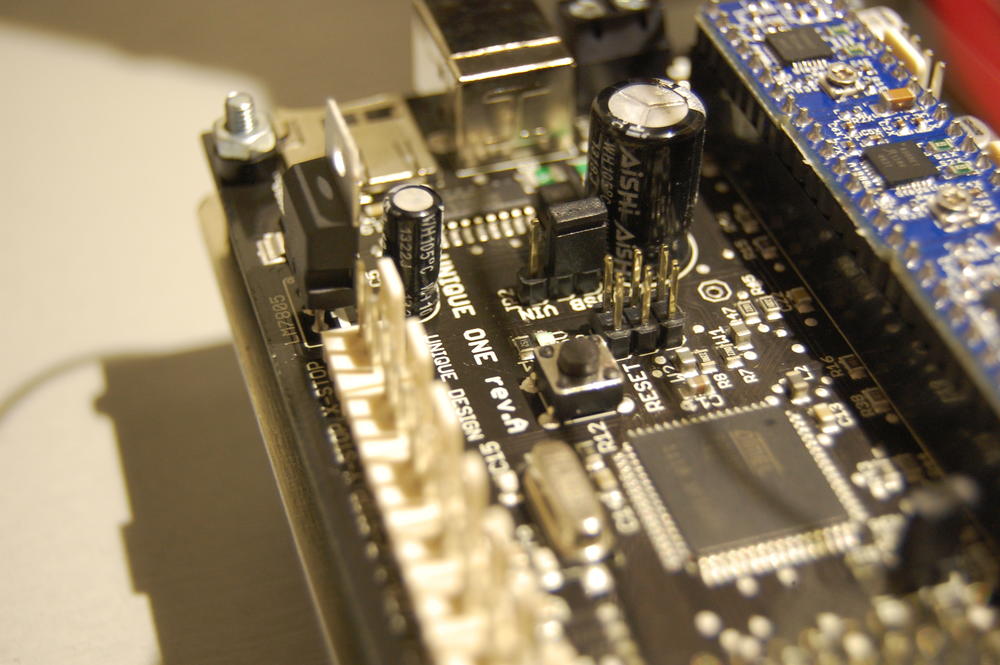

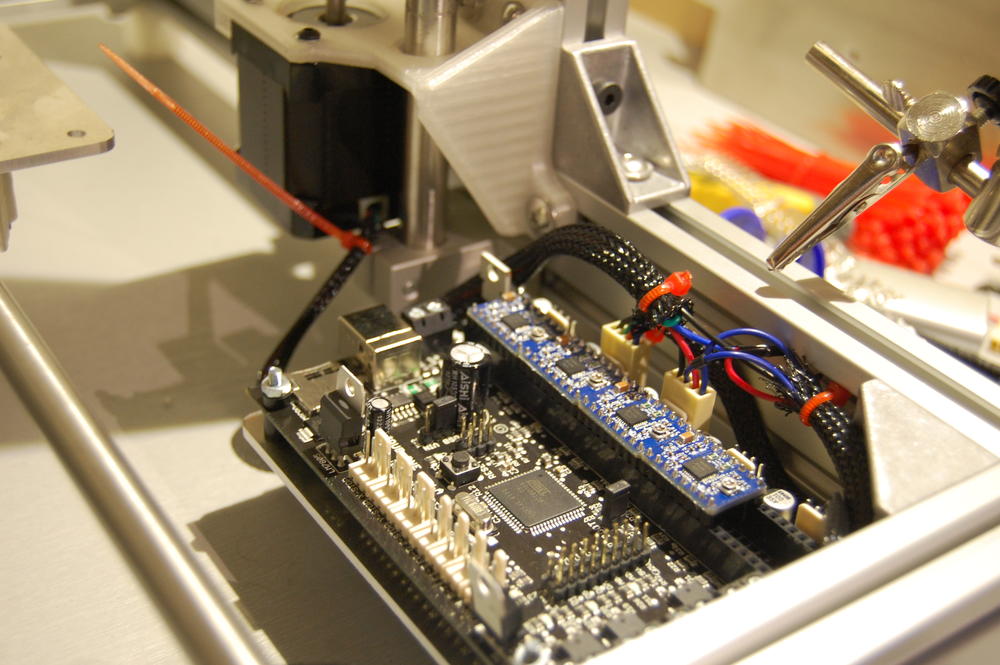

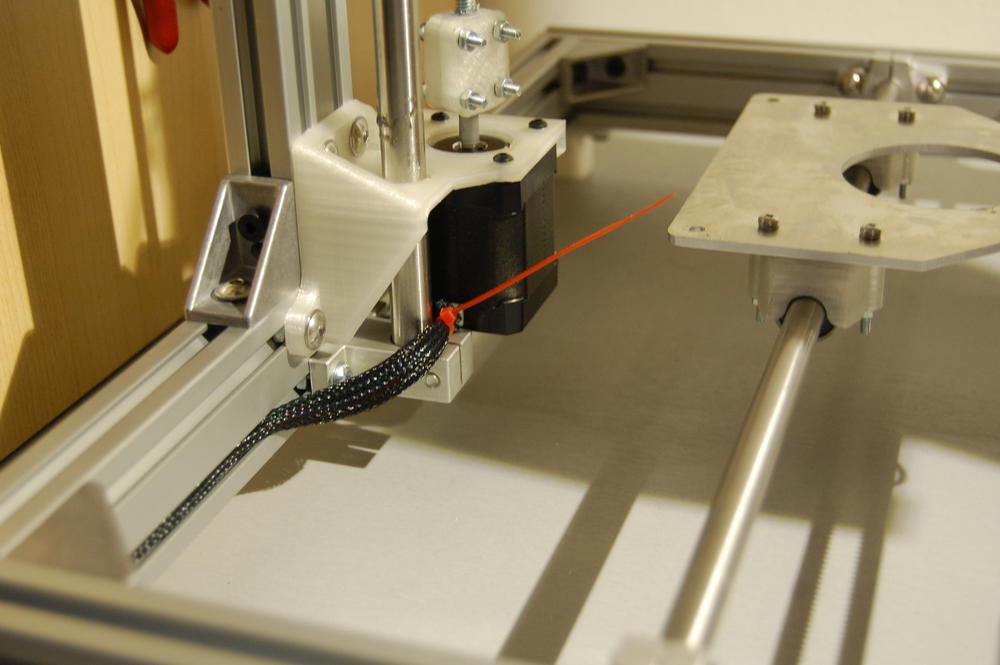

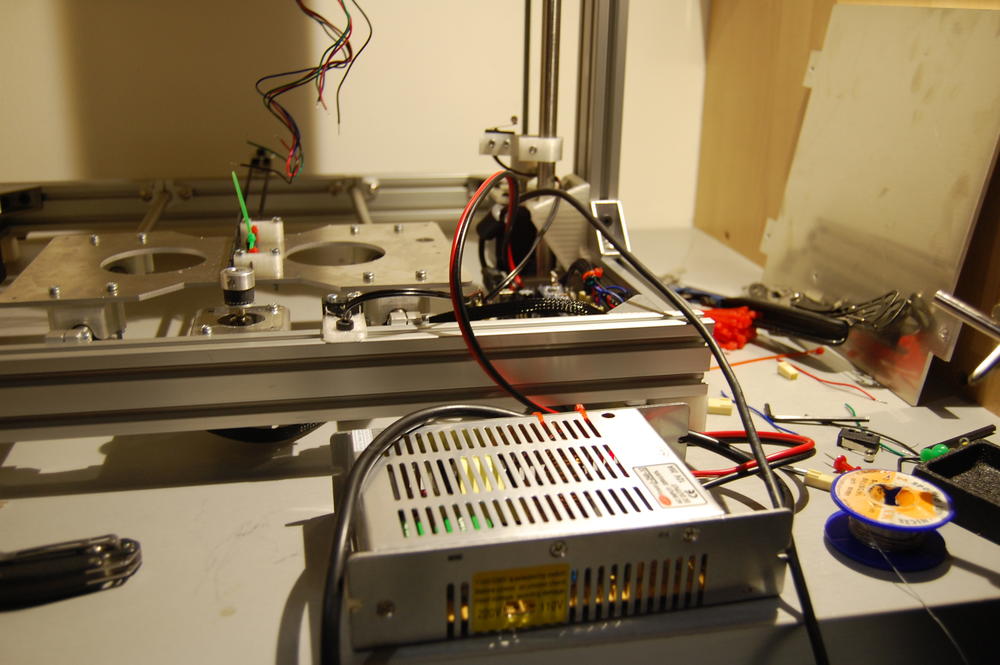

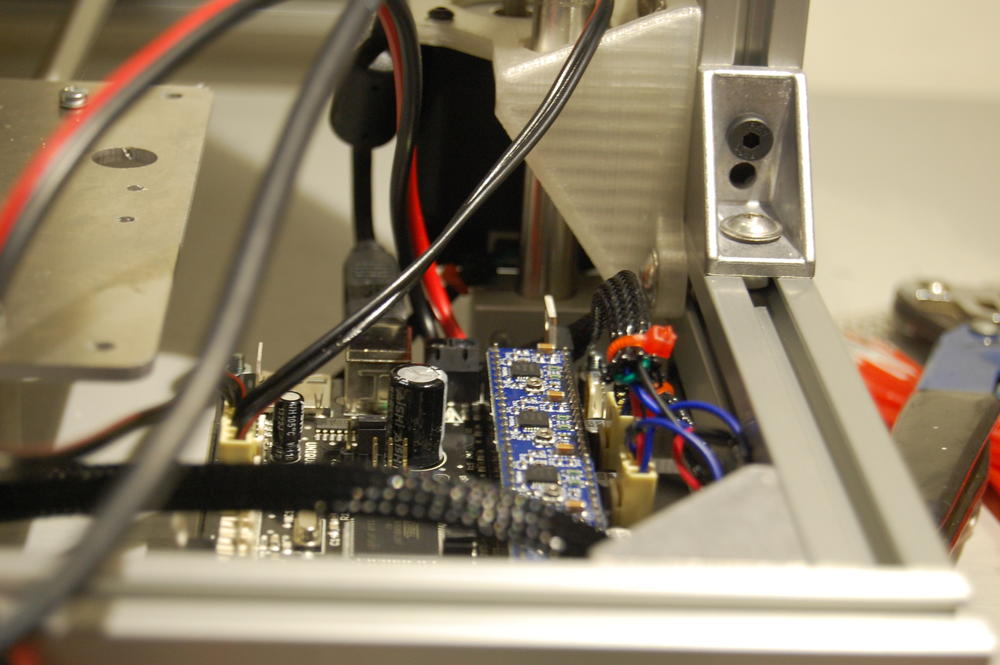

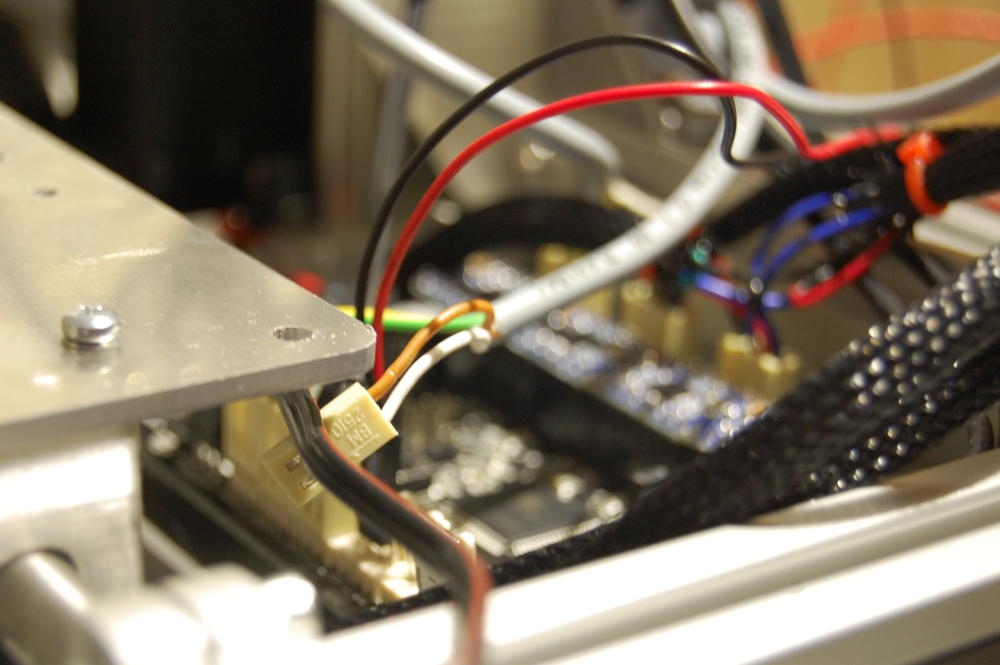

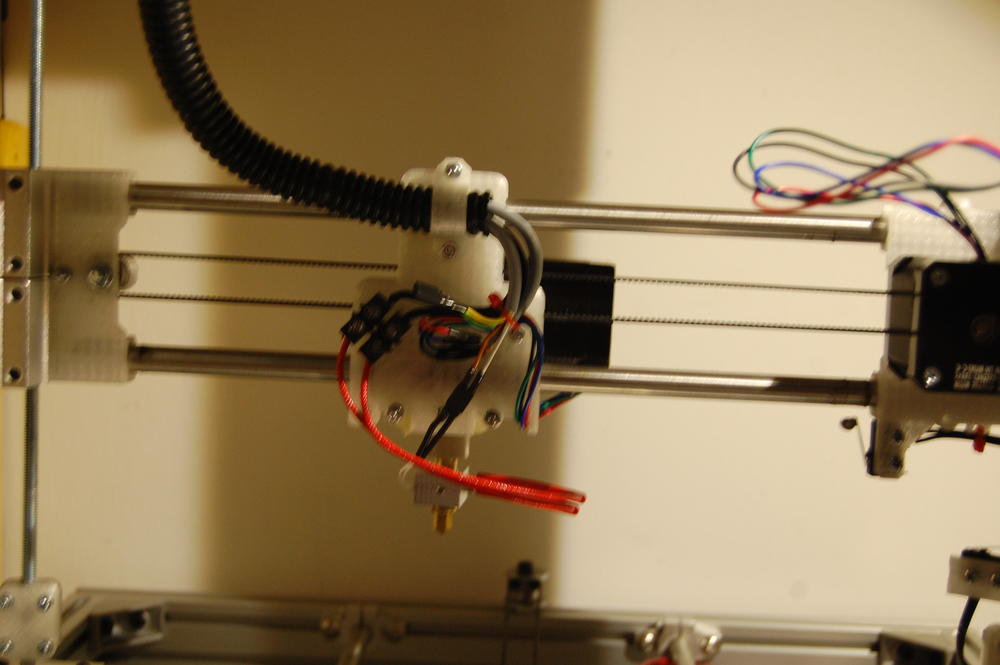

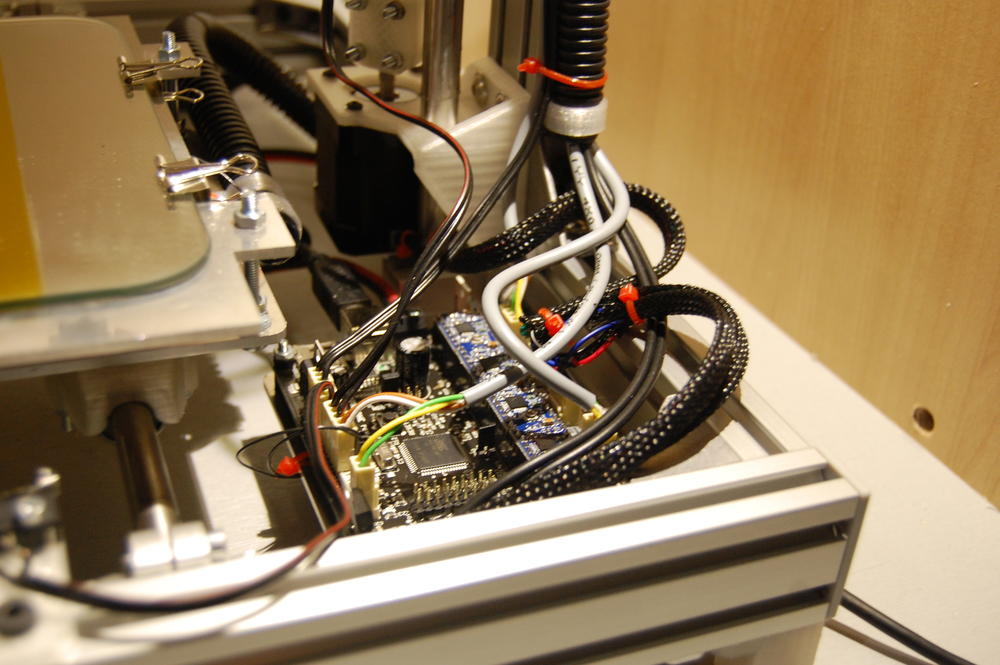

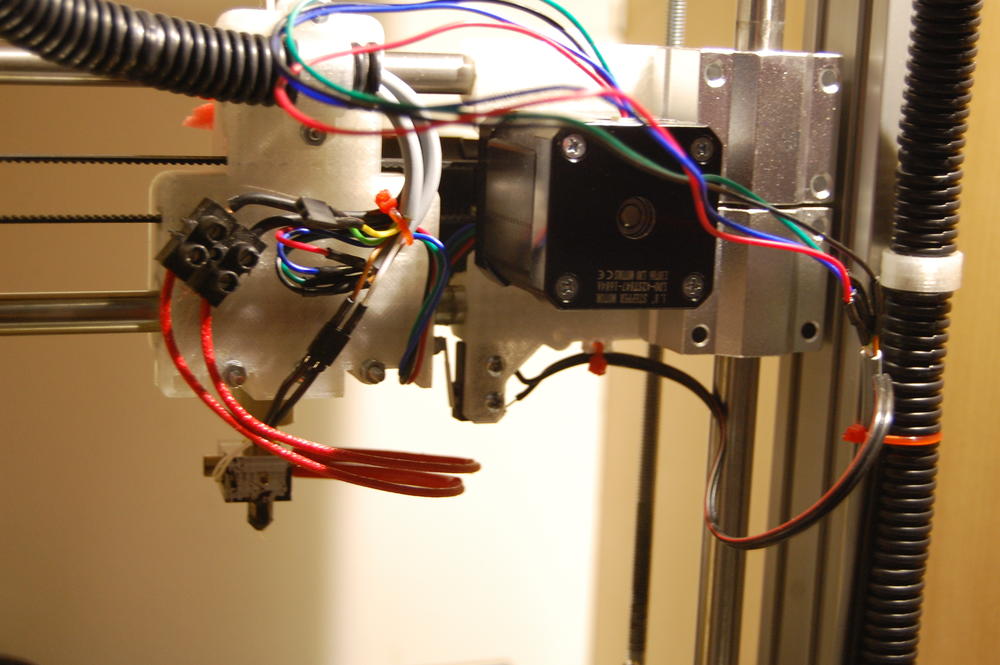

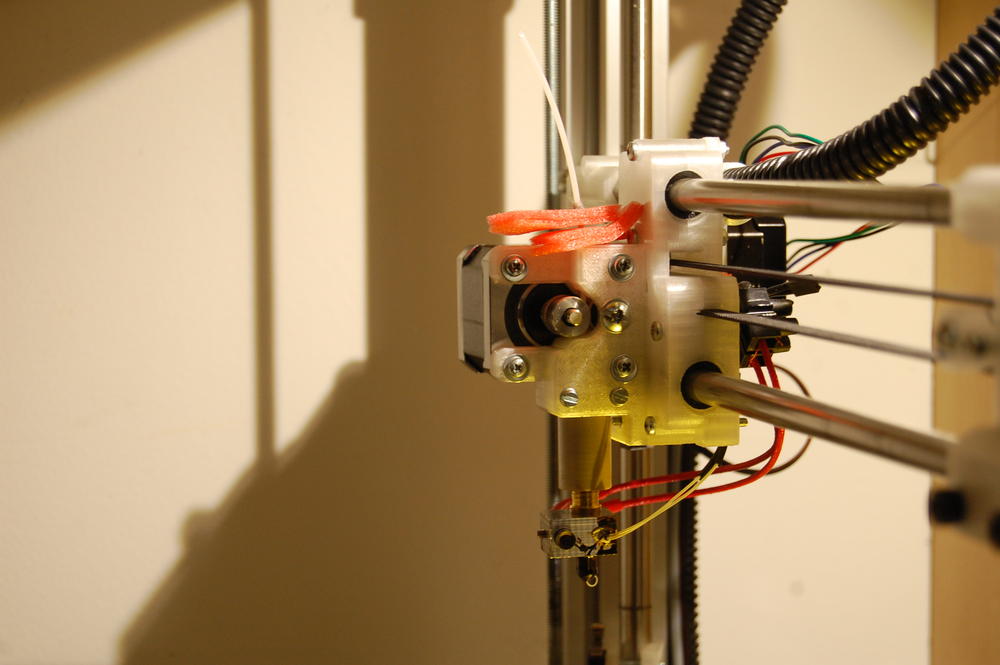

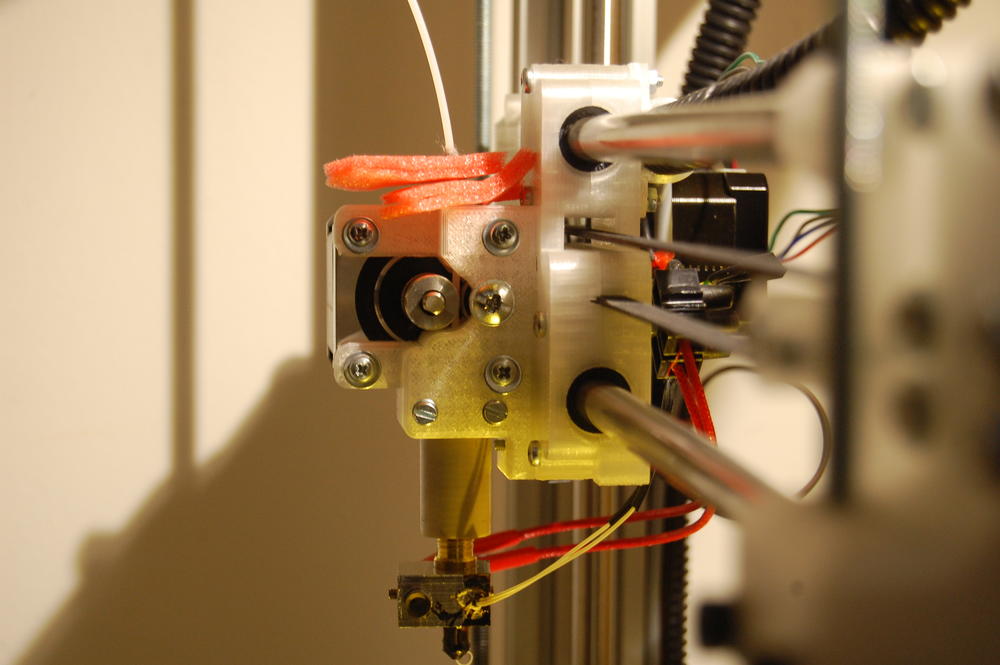

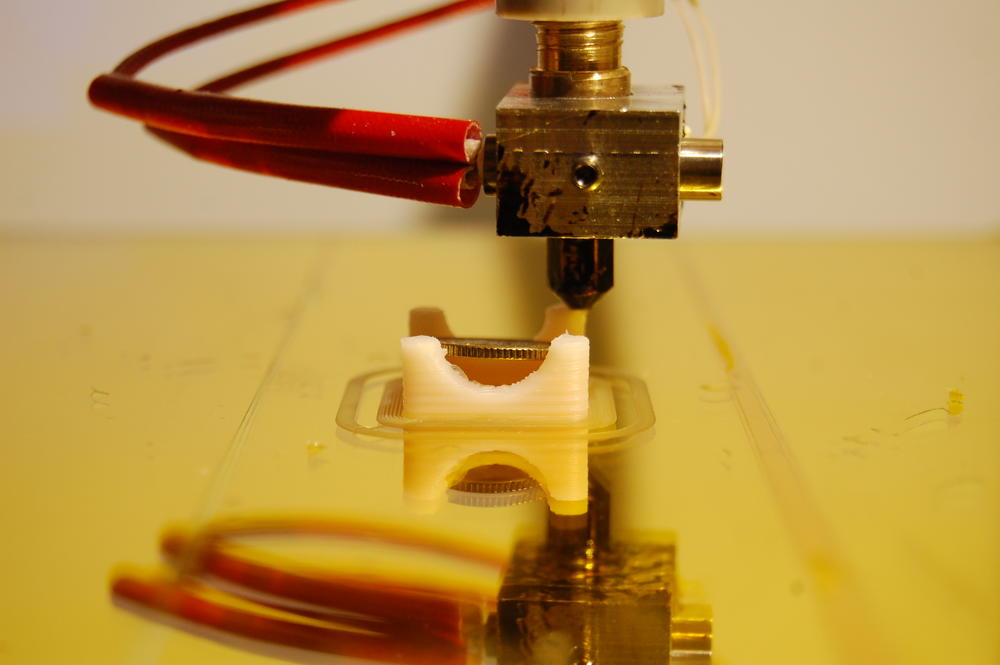

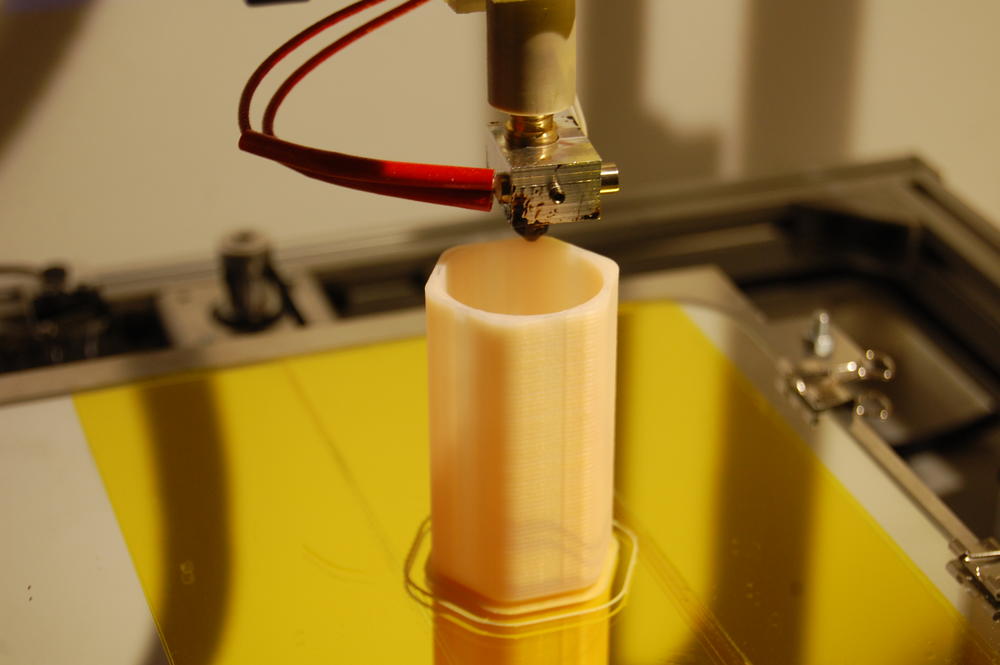

Ekstruder i elektronika

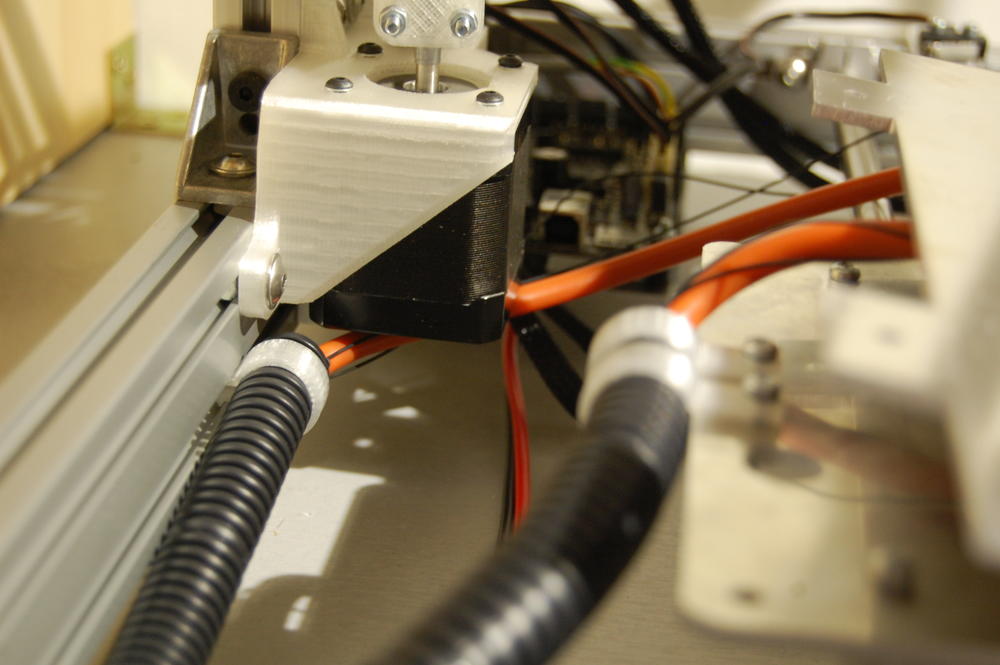

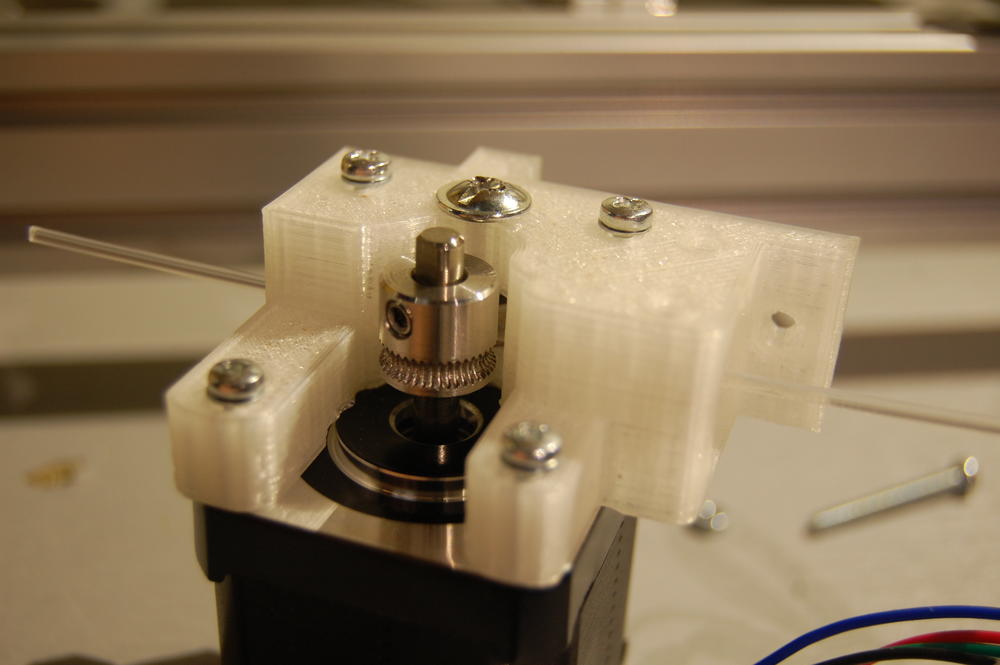

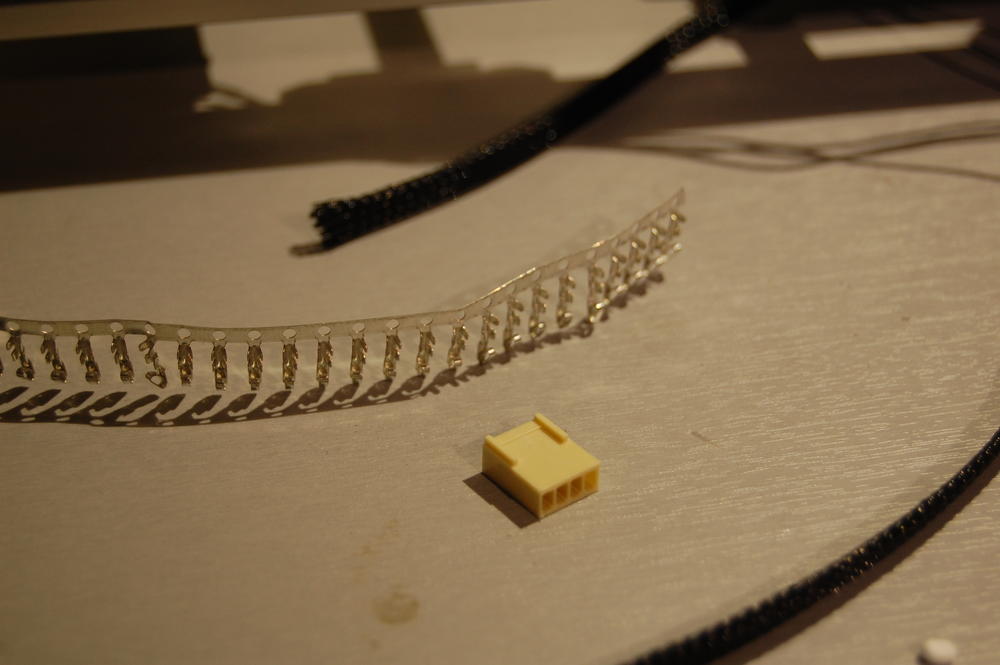

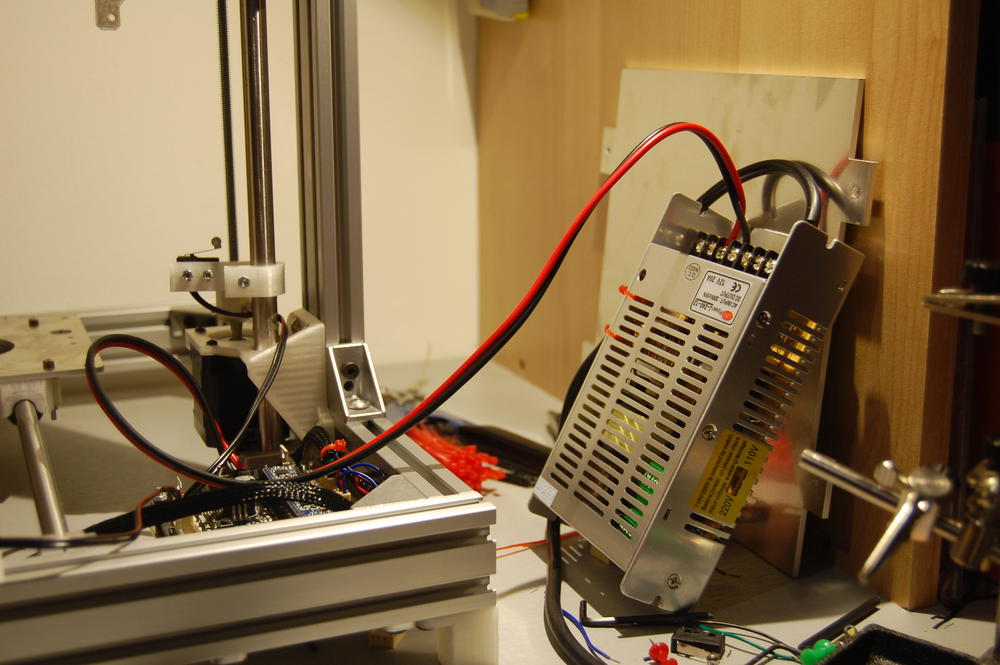

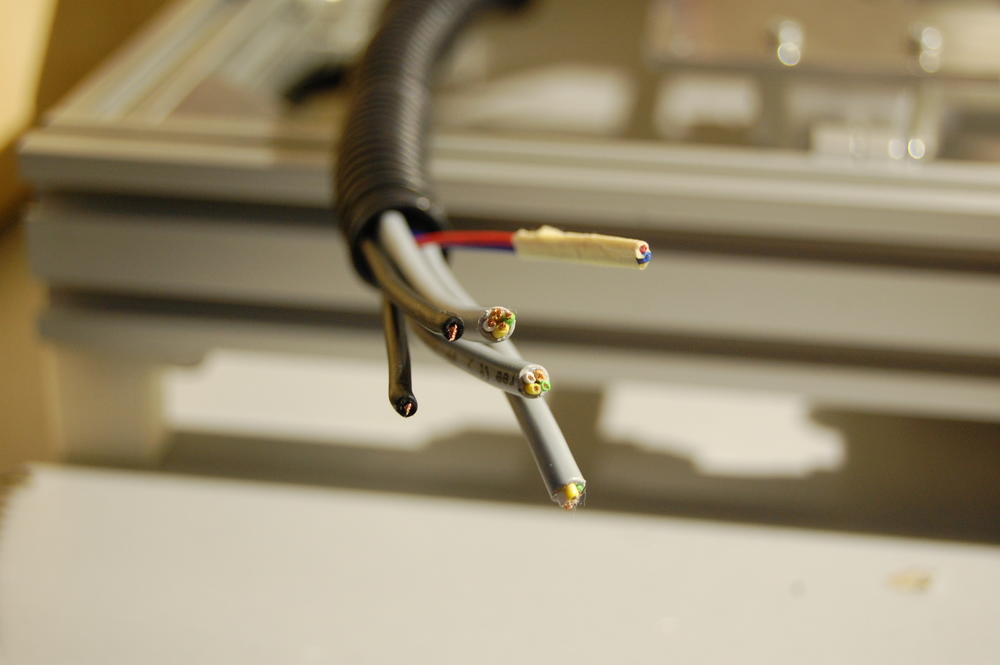

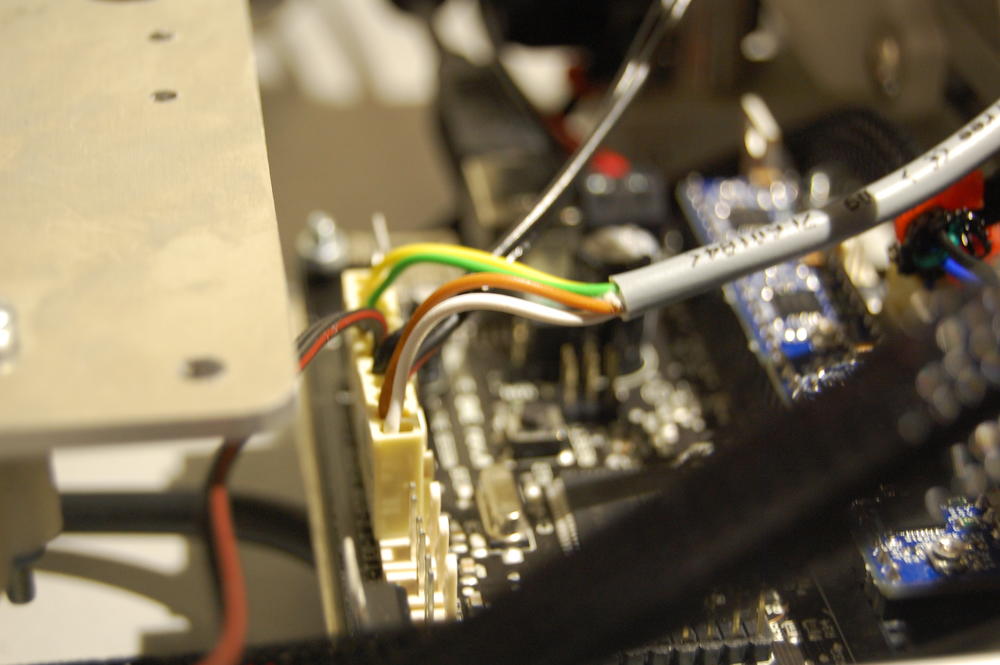

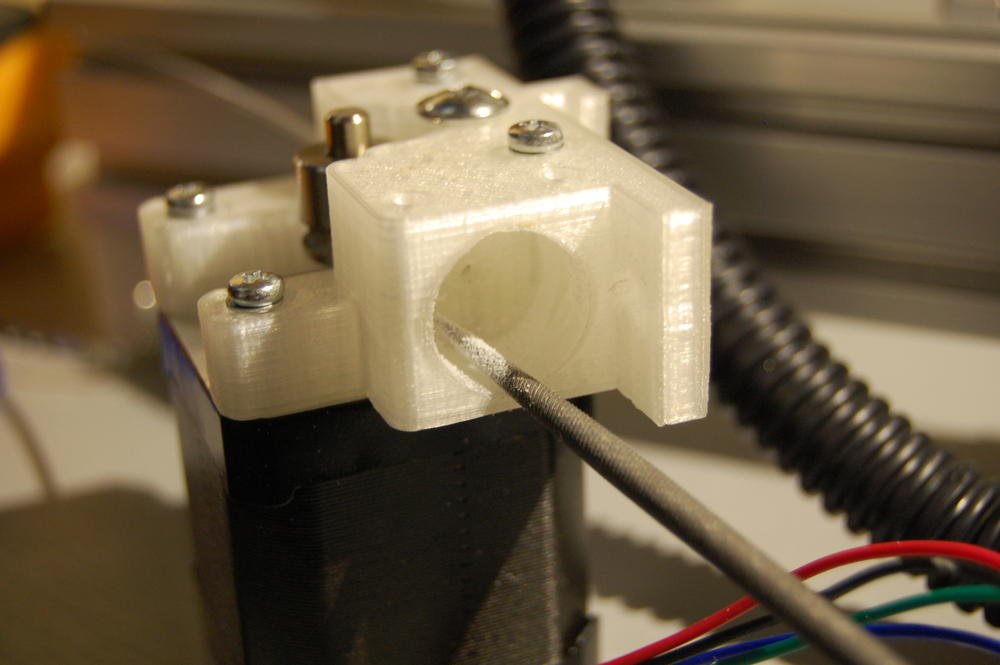

Już czas powoli składać resztę czyli ekstruder i elektronikę. Mi osobiście bardzo podoba się ta wersja ekstrudera z tego powodu że nie posiada wielu elementów i jest funkcjonalny. Plastik, silnik, łożysko, śrubki, jeśli chcesz regulować docisk robisz to przesuwając cały ślinik. No i znika problem wkładania filamentu. Po prostu wkładasz i jedziesz. Aby włożyć głowicę trzeba trochę przeszlifować otwór. Na co trzeba zwrócić uwagę to to że ekstruder jest zdejmowany z wózka co ułatwi późniejsze prace konserwacyjne. Elektronika to Unique One wyróżnia się dodatkowymi zabezpieczeniami przeciw pomyłkowym podłączeniom ale najlepiej być zawsze skupionym i nie próbować. Ja wpadłem na pomysł żeby fajnie wszystko wyglądało na osi X aby wsadzić w czarny peszel wszystkie przewody czyli od ślinika X, endstop X, grzałki, termistor, slinik E. Chociaż nie nie było tak napisane w instrukcji. Na koniec jednak postanowiłem nie łączyć wszystkiego aby uniknąć problemów. Ale puszczając dwa cztero żyłowe przewody i jedną parę do grzałki starcza na wszystko plus wentylator. Ja od razu przewody od wiatraka i termistora zakończyłem gniazdami do goldpinów aby łatwo je wpinać a do tego są łatwo dostępne co ułatwiało by prace takie jak np. wymiana termistora. Nie lubię połączeń na kostkę elektryczną ale w przypadku grzałki ją zastosowałem bo przy potencjalnej wymianie nie chciało by mi się przeciągać ponownie kabli.

Ahhh ten zasilacz, fajnie że jest płaski ale Profab mógłby mieć w zestawie takie mocowanie jak elektronika co by zmieniło konstrukcje w jedną całość i ukryło zasilacz. Generalnie nie jest źle jak leży sobie pod stołem (Y) obecnie szukam jakoś mocowań na thingiverse.

Jak widać powyżej całość złożona, brakuje tylko oplotów na przewody silnika X które mi się skończyły w trakcie budowy. Jak widać brakuje tylko szyby. W zestawie dostałem to co wszyscy dostają czyli szklaną krajalnicę do chleba. Ale niestety była krzywa. Znałem temat wcześniej bo kupiłem takich 4 i 3 były krzywe więc nie zdziwiłem się za bardzo. Czym prędzej wysłałem żonę do IKEA po lustra które wcześniej testowałem w Mendel Maxie. Rozmawiałem z Krzyśkiem o tej sprawie i dostałem informacje że te szyby pod wpływem temperatury też prostują się ale i tak szuka obecnie dobrego dostawcy.

Kalibracja

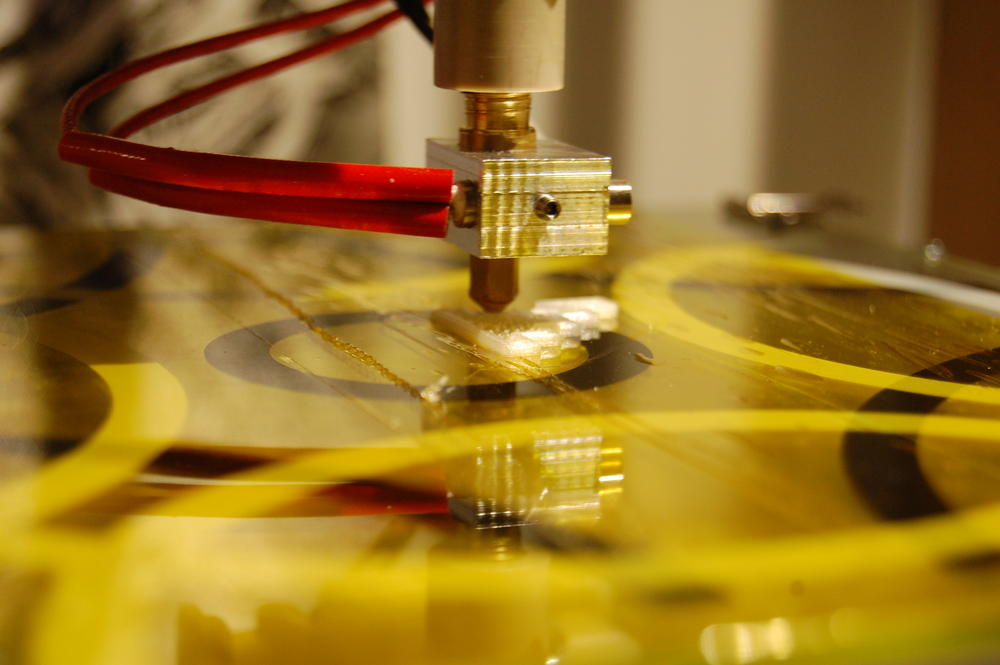

Tu w brew pozorom jest całkiem łatwo i przyjemnie bo zazwyczaj kalibracja składa się na policzeniu kroków ekstrudera i silników dla X, Y, Z. Czyli w zależności od pasków, zębatek i rodzaju silników. Ale z tego powodu że Profab jest seryjnie produkowanym produktem i części są zazwyczaj takie same to można pobrać gotowy firmware z wyliczonymi już krokami. Ja dokładnie tak zrobiłem. W zestawie dostałem nowe silniki z 1.8 stopnia (200 kroków) a wartości jakie trzeba wpisać dostępne są na jednym wątku na forum. Dzięki czemu odchodzi trochę pracy. Dokładna procedura wgrywania firmware jest dobrze opisana w instrukcji. Dla przypomnienia aby wejść w tryb wgrywania programu trzeba do elektroniki podłączyć kabel USB, zdjąć zworkę boot, nacisnąć guzik reset i uruchomić program flip. Zatrzymując się przy elektronice pozostała sprawa stepstików. Ja na początku zacząłem liczyć zresztą też na podstawie tego wątku. Wyszło mi że napięcie Vref jakie powinno być ustawione to 0.66V. Ale silnik ekstrudera nie pracował dobrze i nagrzewał się. Na forum znalazłem ze Vref ma być ustawione na maxa czyli tak jak przyjechały (ok. 1.5V). Różnica duża ale silnik ekstrudera rzeczywiście pracował dobrze, inna sprawa, że dalej się grzał. Dopiero po 10h wydruków zaczął skakać to przekręciłem potencjometr ręcznie bez sprawdzania napięcia o parę stopni, po tym zabiegu było ok, zostawiłem. Co do regulacji jakie zostały do zrobienia to trzeba było ustawić wysokość ekstrudera względem lustra. Po założeniu taśmy kaptonowej i nagrzaniu stołu do 100C po paru minutach ustawiłem stół tak aby pomiędzy głowicą a kaptonem była lekka szparka. Może trochę więcej niż na kartkę papieru. Następnie wyczyściłem dokładnie acetonem kapton. Co okazało się u mnie strzałem w dziesiątkę. Wcześniej tego nie robiłem i miałem problemy z odklejającymi się wydrukami. Obojętnie czy były małe czy duże. Teraz zawsze przed każdym wydrukiem to robię. Aceton techniczny 10zł za 1l a wydruki trzymają się tak dobrze że czasem trzeba zrywać taśmę. Do tego zawsze drukuje z 4 testowymi obrysami (skirt) aby nitka spokojnie miała czas wypłynąć i z opcja brim 3mm aby wydruk na bank się trzymał.

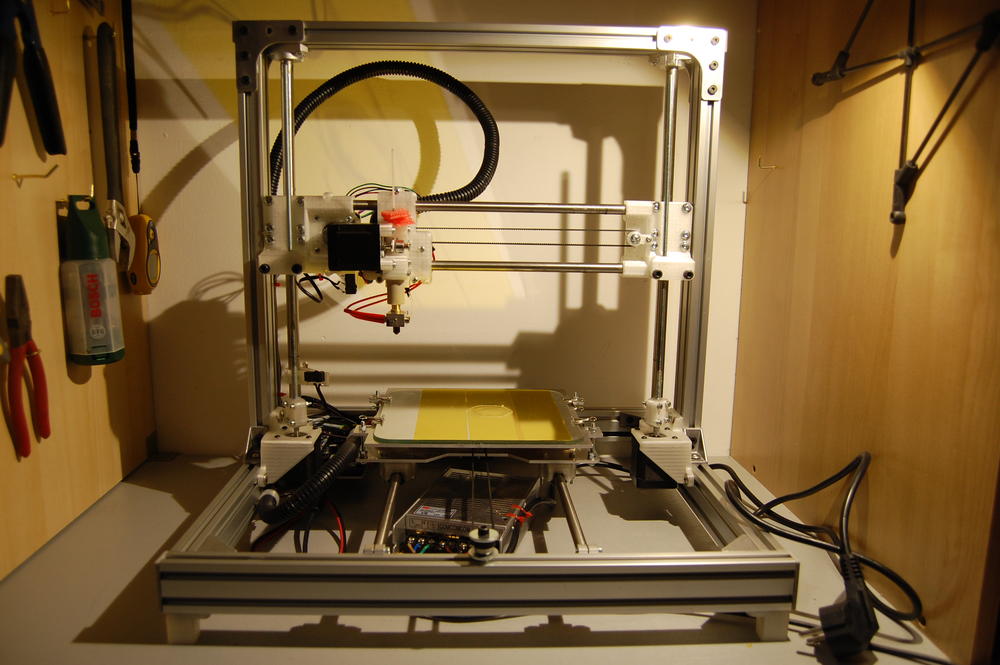

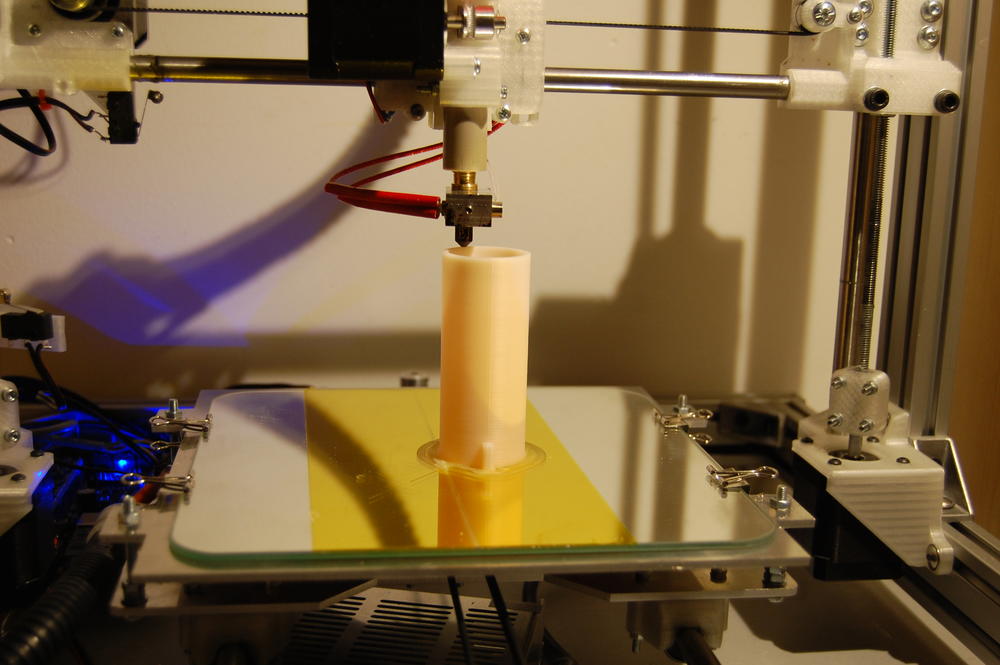

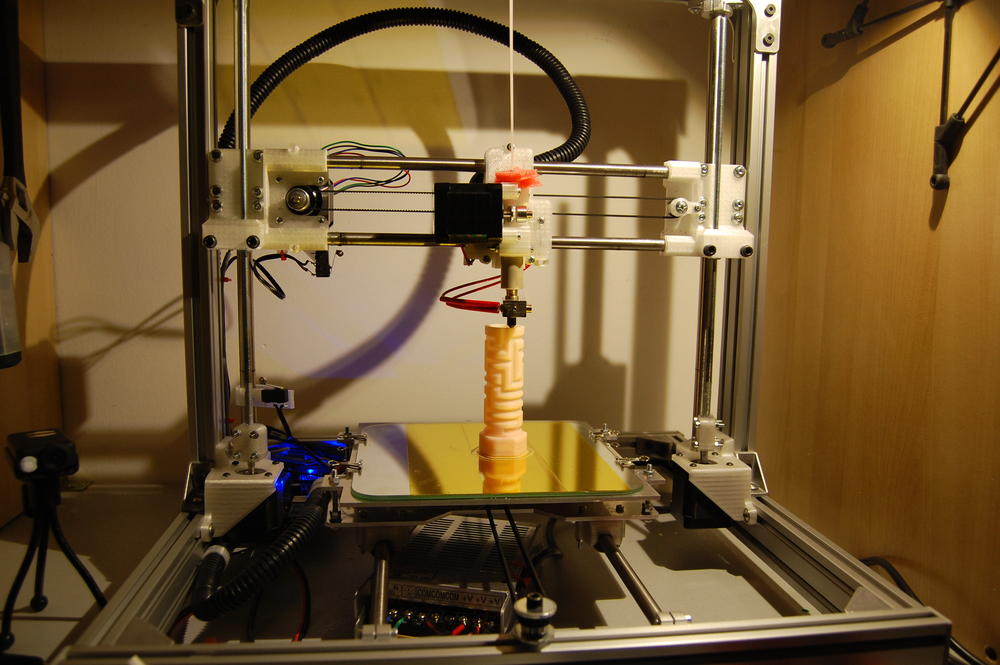

To tak naprawdę wszystko co zrobiłem aby uruchomić drukarkę. Zajęło mi to ok 16 godzin czyli ok. 4 wieczory. No i zaczęło się drukowanie. Poniżej można zobaczyć w pełni złożoną drukarkę.

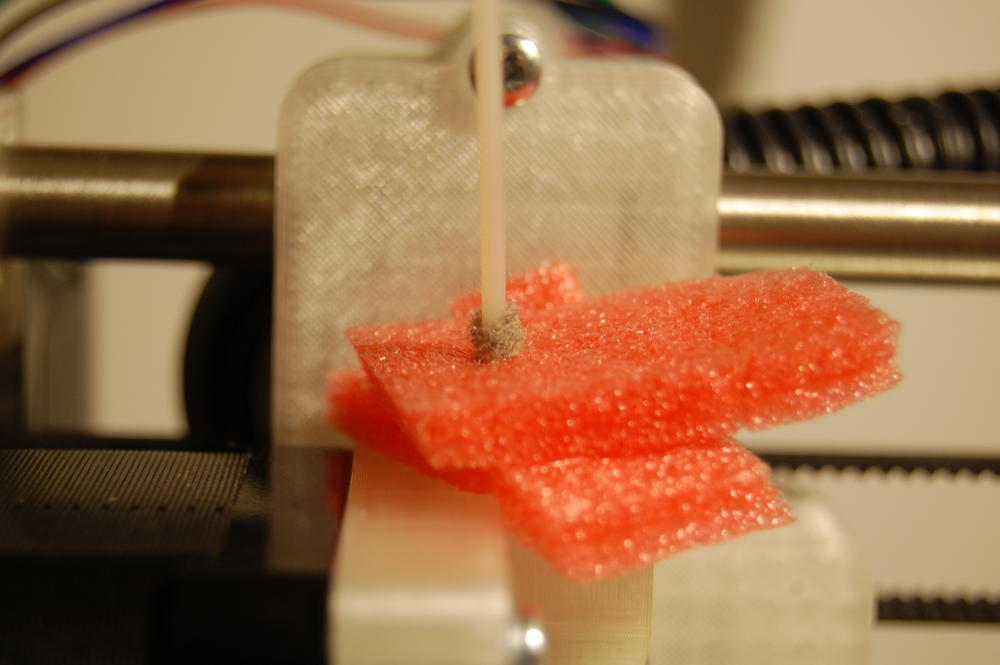

Przed zaczęciem wydruków radzę nałożyć na filament gąbeczkę lub obojętnie coś co będzie zbierać kurz. Zaoszczędzi to kłopoty takie jak zapchana głowica. U mnie po dwóch wydrukach było tak:

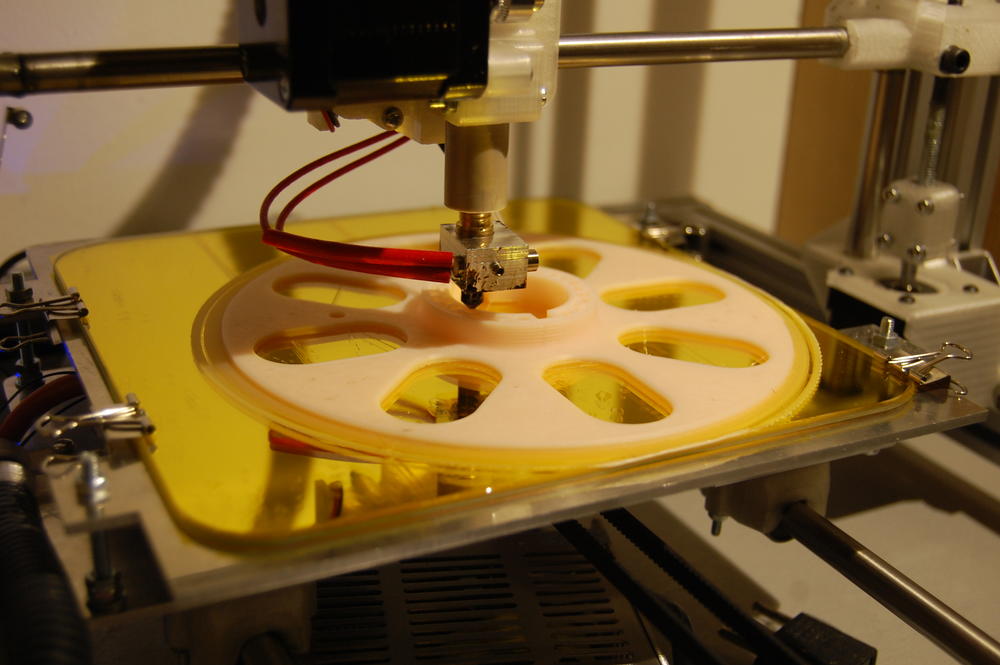

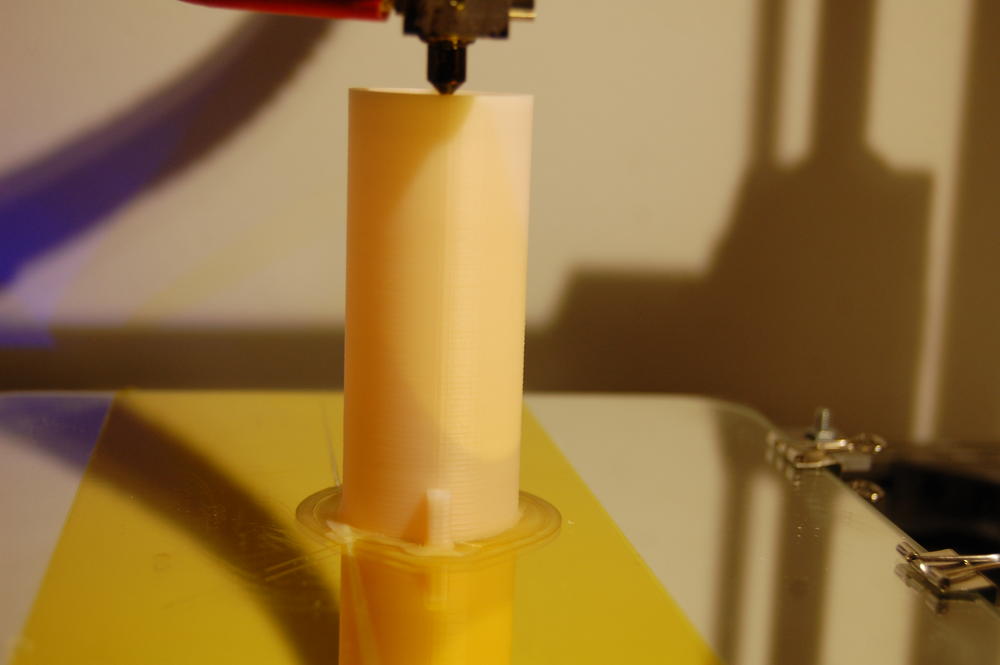

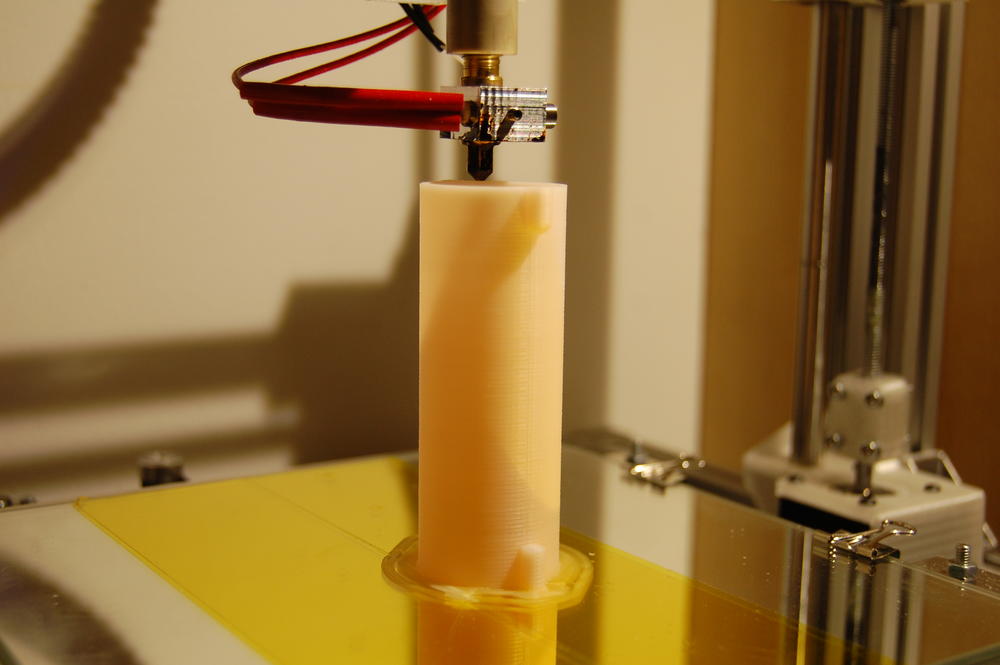

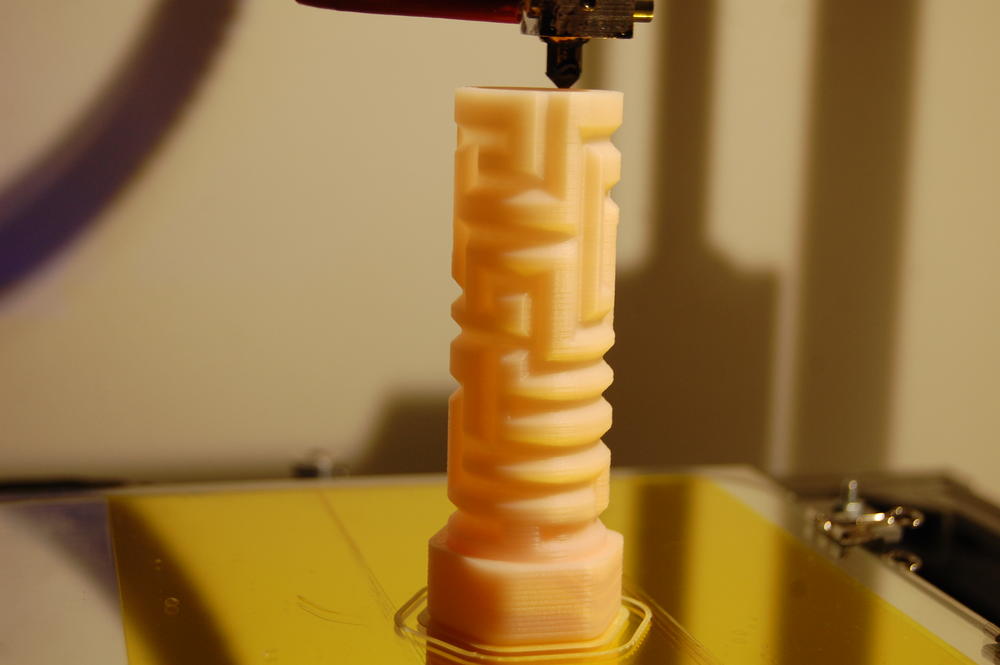

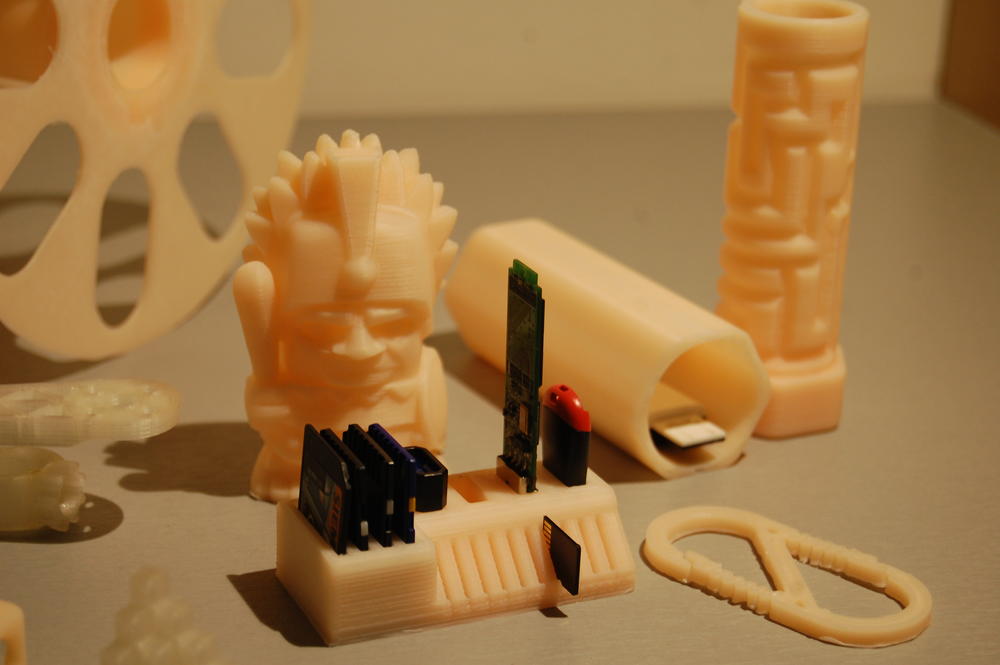

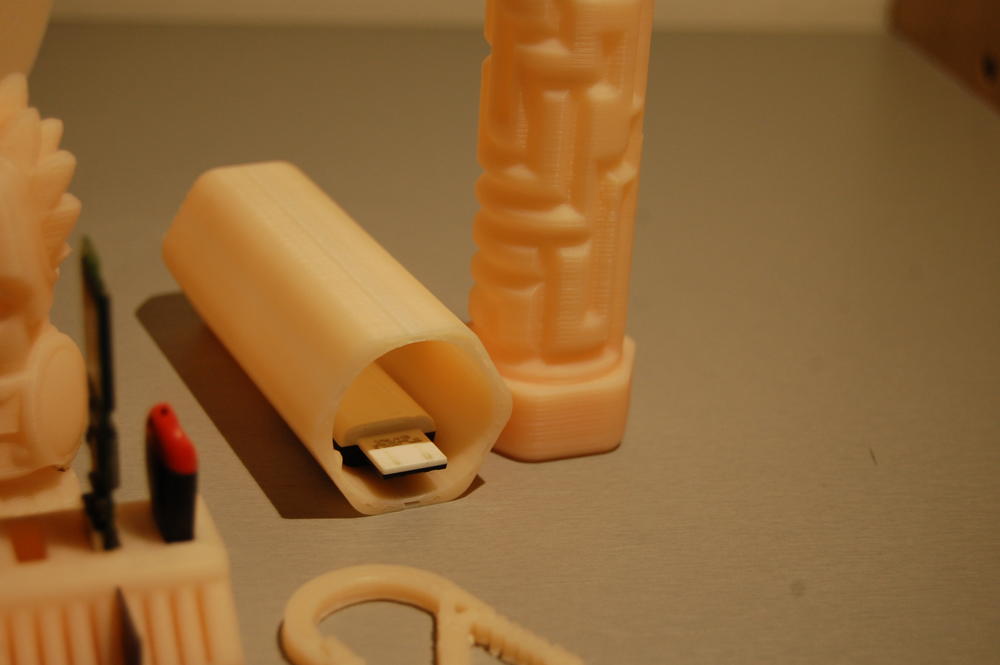

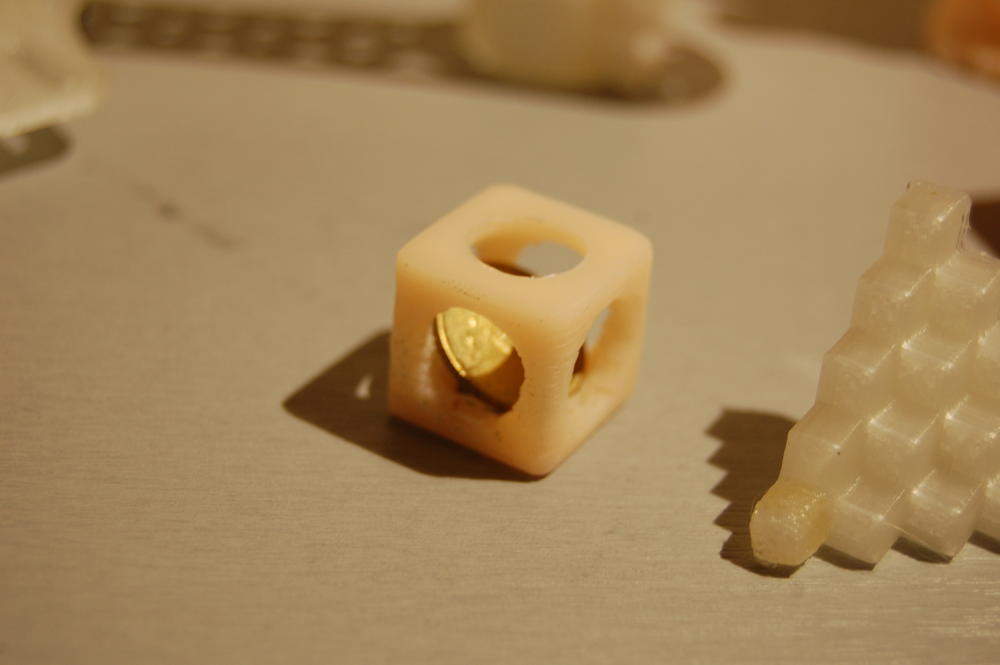

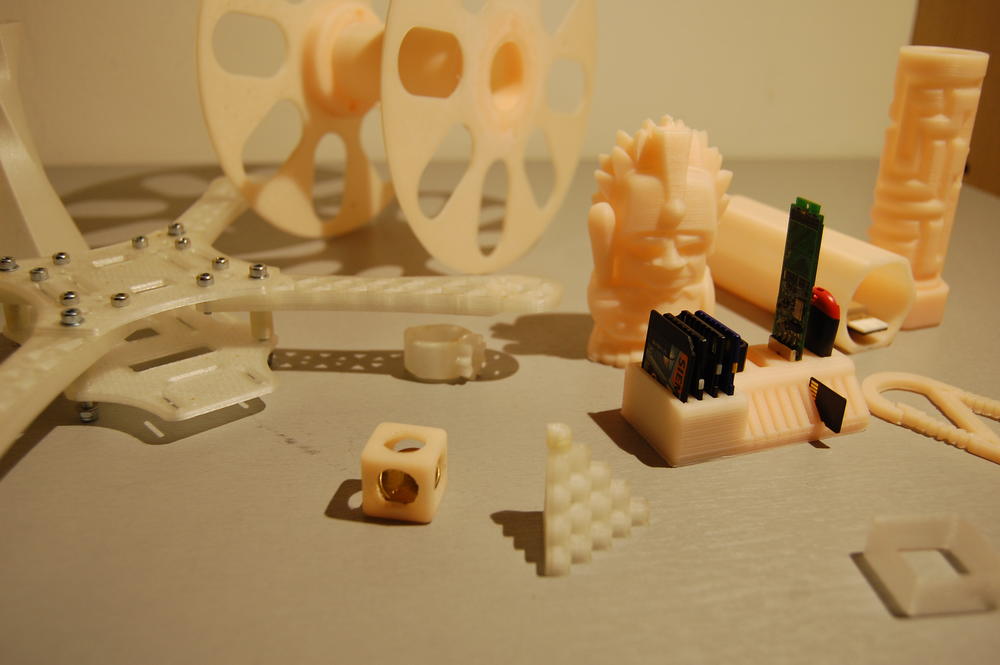

Wydruki

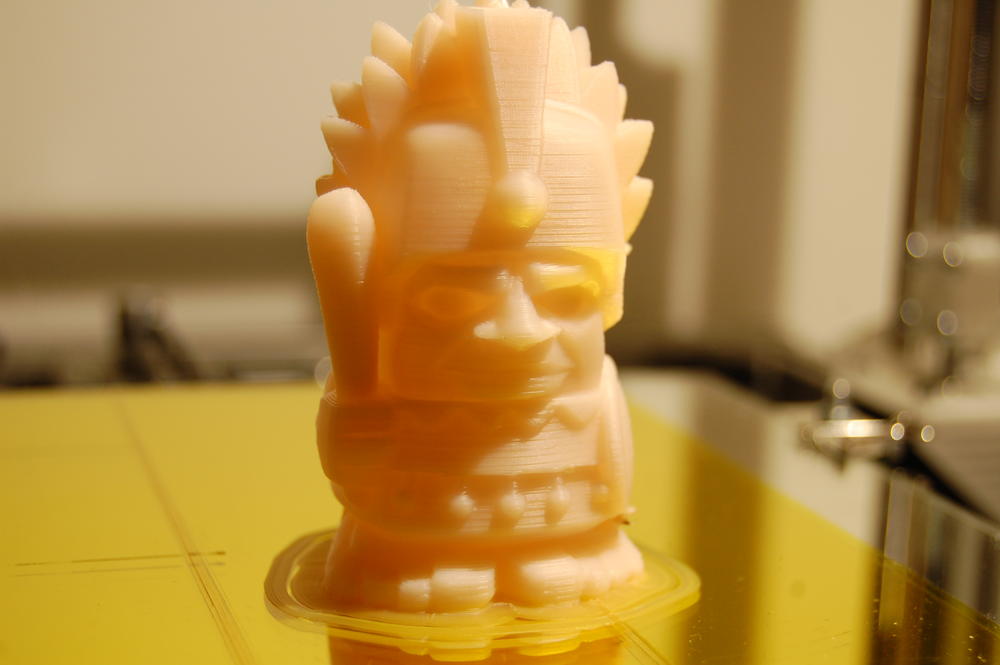

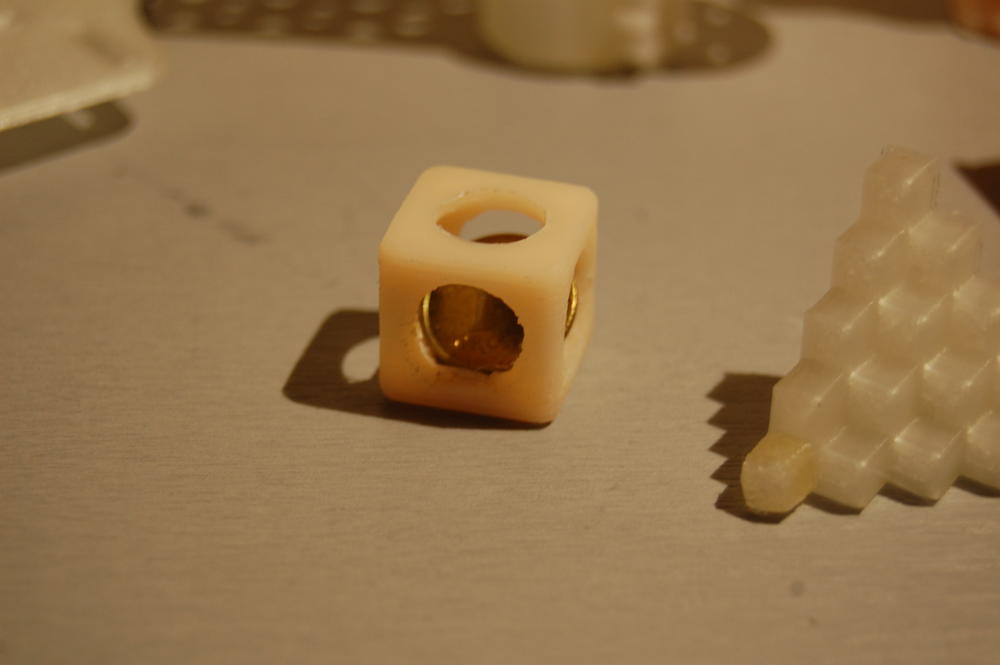

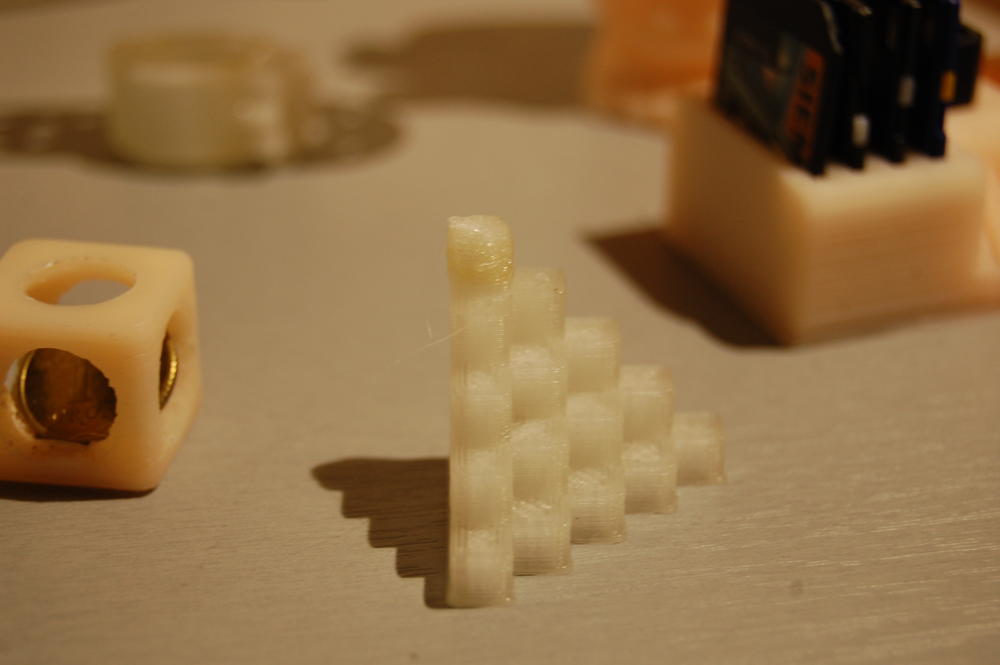

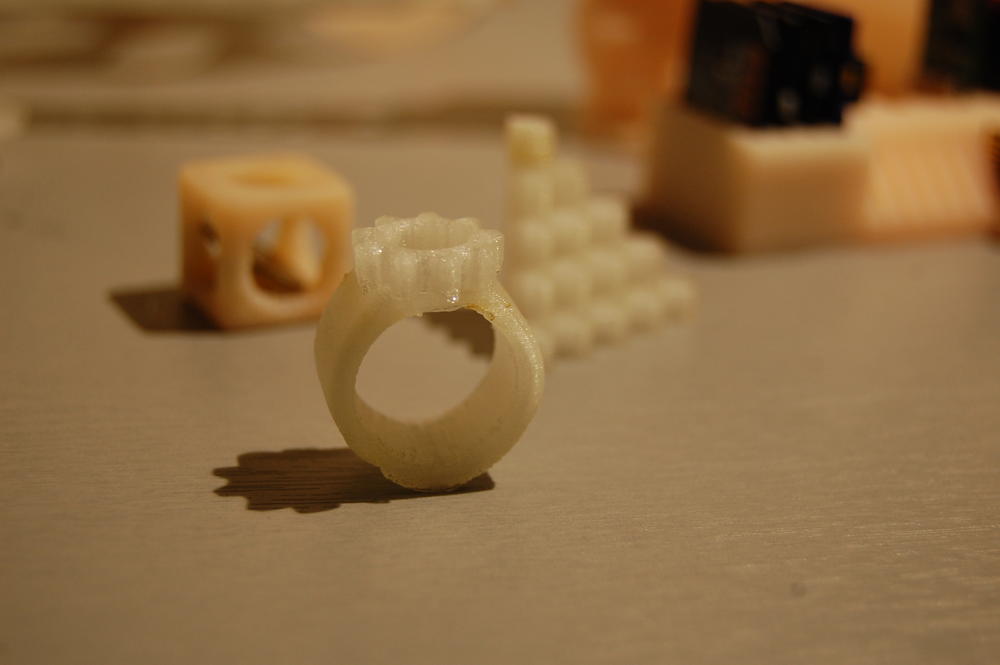

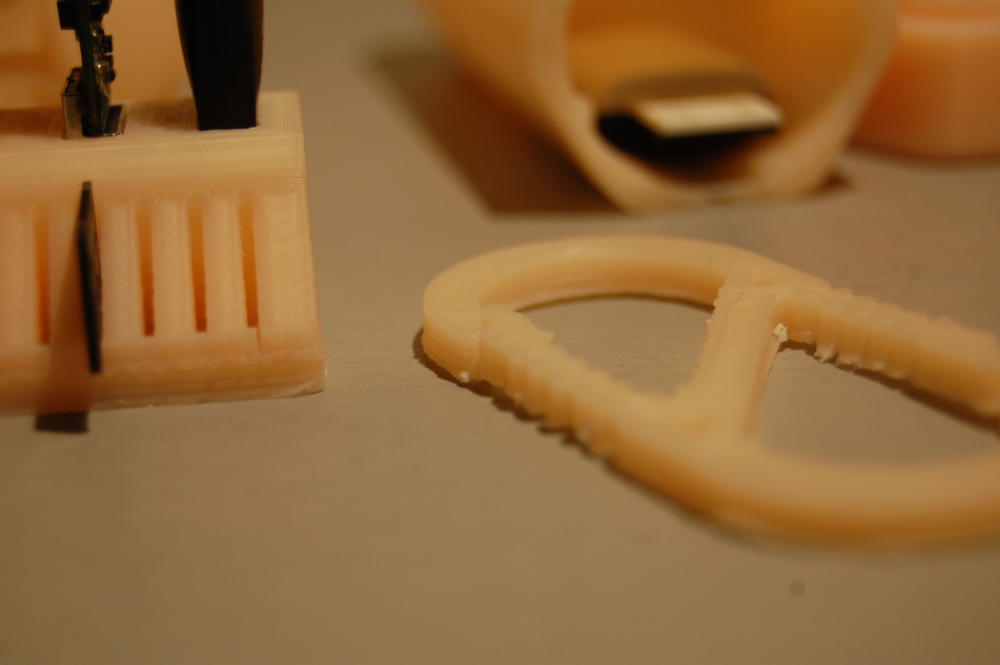

Tu trzeba wspomnieć o programie do cięcia obiektów czyli slic3r. Ja nie konfigurowałem go jakoś specjalnie. Chodziło mi o poprawne wydruki na domyślnych ustawieniach. Czyli jak najszybsze uruchomienie drukarki. Ustawiłem tylko głowice 0,35, warstwa 0.2, temperatura stołu 100C i głowicy 230C. Miałem do dyspozycji dwa filamenty 1,75. Naturalny i jakiś różowo jasny czy jakiś tam, który dostaje się do zestawu gratis, na tak zwany start. Poniżej parę wydrukowanych przedmiotów:

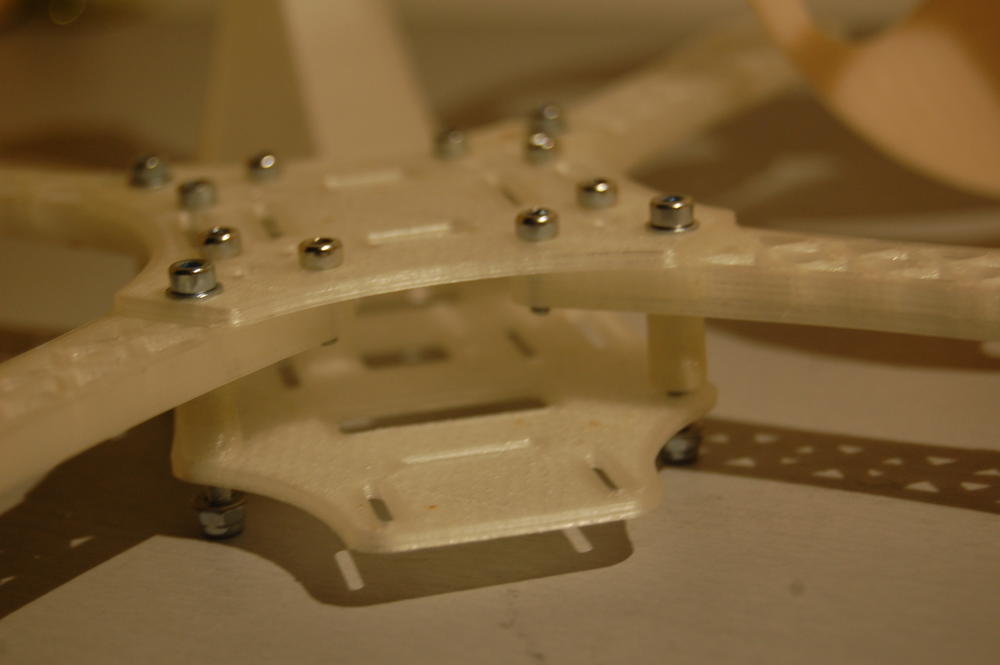

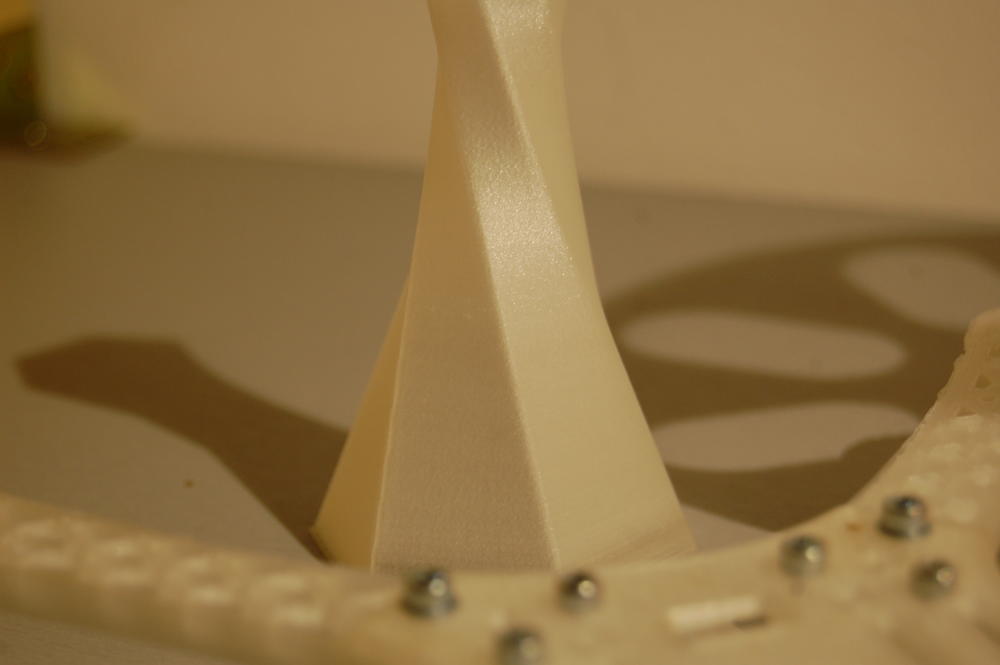

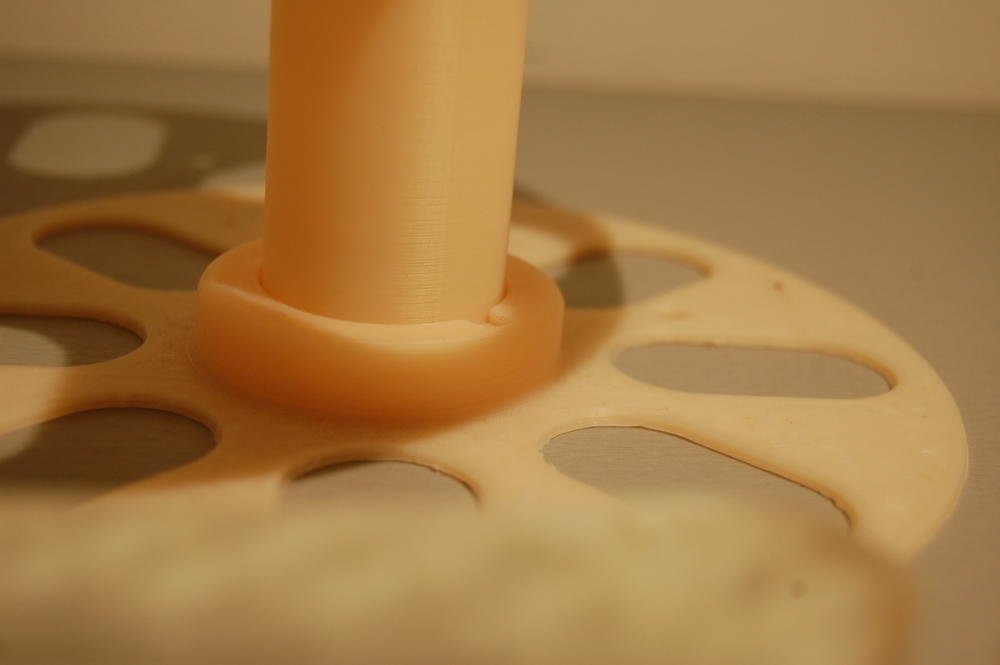

Jak widać mój quadcopter wydrukowany. Już niedługo próbne loty :) Bardzo cieszyłem się że szpula na filament się dobrze wydrukowała bałem się tej średnicy 18cm, ale nic się nie odkleiło. (drukowanie całości zajęło ok 10h). Hexvase z opcja vase wydrukował się całkiem fajnie. Pierścionek w końcu mi wyszedł a na piramidce widać że było trochę za gorąco na ostatnim elemencie. Można było by popracować jeszcze nad jakością ale to w późniejszym czasie. Myślę że na początek jest dobrze.

Na koniec jak już mi tak dobrze szło chciałem wydrukować Gyro Cube ale niestety wyszło że musiałbym powalczyć jeszcze z retrakcja. Filament się zaczął podwijać na górnych warstwach zamykających okrąg i niestety głowica połamała jedno ramie. Jest wyzwanie, jest cel ;) Z drugiej strony dopiero później znalazłem model z supportami. Może na PLA wyszło by lepiej.

Podsumowanie

Drukarka 3D Profab Gate LE okazała się całkiem fajnym zakupem a przede wszystkim byłem w stanie szybko ją uruchomić i na domyślnych ustawieniach drukować w całkiem dobrej jakości.

Zapraszam też do obejrzenia timelapse z budowy i wydruków ja to mogę oglądać i oglądać :D