Siłą sprawczą tego projektu są różne perypetie towarzyszące powstaniu samojezdnej platformy.

Obecnie często można zakupić z marketu lub Internetu różne podejrzane towary których cechy jakościowe są nie do oceny zdalnie…a jak już towar się pojawi u nas wychodzi na jaw że to badziewie. I tak w trakcie budowy platformy trzeba coś pospawać, wyfrezować i czasem nagwintować – pech chciał że dwa z czterech kół zębatych w trakcie tego procesu nie poddały się bez walki i uwięzły w nich trzy „odłamki” gwintownika M5. Średnica mała, rozwiercić się nie da a brak punktu mocowania w kole napędowym spowoduje że platforma nie będzie działać prawidłowo. Na taki problem można zadać sobie pytanie – Co robić? Jak żyć? i w cichutkim monologu odpowiedzieć EDM na pomoc !

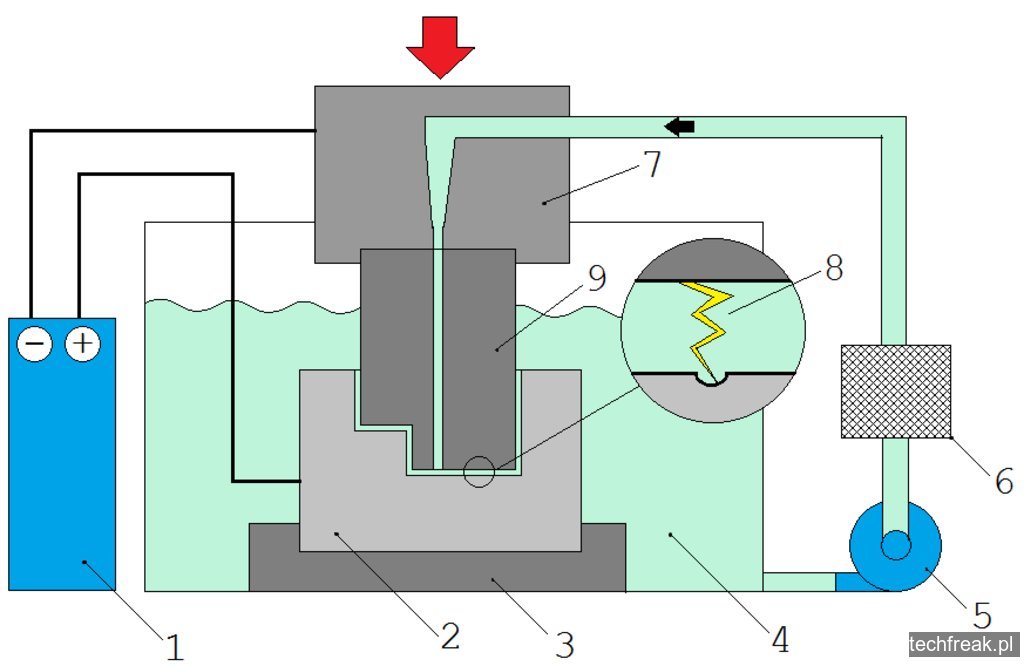

Z racji braku dostępu do wierteł umożliwiających wiercenie w utwardzonej stali zostało tylko inne rozwiązanie tj.: usunięcie ich metodą elektro-erozji. I tak powstał ten projekcik. Zasada działania urządzenia polega na wgryzaniu się w TWARDY materiał za pomocą wyładowania elektrycznego z np. elektrody miedzianej lub innej. Co najważniejsze elektroda może mieć dowolny kształt a obrabiany materiał dowolną twardość byle by był przewodzący.

| Moduł |

| 1 |

| 2 |

| 3 |

| 4 |

| 5 |

| 6 |

| 7 |

| 8 |

| 9 |

Rys Ogólny schemat maszyny EDM ( źródło Wikipedia).

Urządzenie składa się z trzech ważnych bloków tj.: Część mechaniczna – psów liniowy (mechanika), urządzenie regulujące i zasilacz.

W Internecie są wątki które opisują modyfikację drukarki 3D właśnie w celu zastosowania mechaniki do takiego rozwiązania (ja swojej postanowiłem nie ruszać – jeszcze się nie nacieszyłem maleństwem) postawiłem stworzyć całość od zera i znaleźć zastosowanie dla walającego się gdzieś materiału w tym prowadnicy do szuflady i kawałka rurki prostokątnej. Najtrudniejszym wyzwaniem było wyprodukowanie długiego i prostego pręta z dobrze dopasowanym gwintem. Do tego celu wykorzystałem kawałek z rolki prowadzącej papier od starej drukarki. Narzynanie gwintu wykonałem ręcznie mocując pręt w małej tokarce. Do napędzania użyłem silnika z przekładnią ślimakową – zakupiony z CHIN jakość o dziwo przyzwoita.

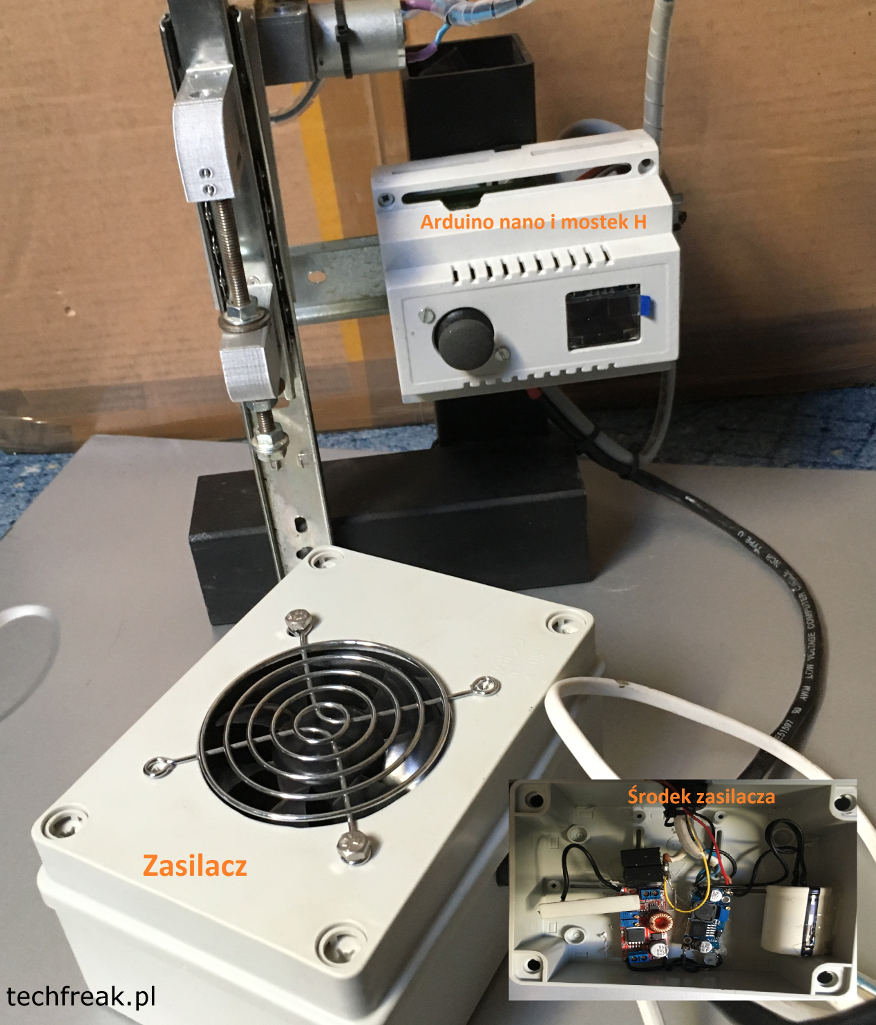

Urządzenie regulujące – zestaw prosty bo składający z się z Arduino mini, modułu mostka H oparty o L298, wyświetlacz OLED, jostick analogowy, dzielnik rezystancyjny i PCB/przewody.

Zasilacz – tu sprawa jest owiana największa niewiadomą czy też tajemnicą. Przeszukując Internet nie znalazłem jasnej odpowiedzi jakie powinny być parametry wyjściowe napięcia i prądu. Fakt są jacyś kamikaze i podłączają bezpośrednio napięcie sieciowe po wyprostowaniu…. Jedyny pewnik jaki znalazłem to – małe napięcie i mały prąd = wolny przebieg procesu ale ładniej wygląda efekt końcowy i odwrotnie większe napięcie = szybszy przebieg procesu ale i szybsza erozja elektrody w moim przypadku nie ma to znaczenia jedyne o co się można obawiać to własne zdrowie ( z dobrze przyjętych zasad napięcie powyżej 60V jest już niebezpieczne dla zdrowia). Dlatego w swoim egzemplarzu napięcie pracy to około 32V przy prądzie ~1.5A. Za wytworzenie tych wartości odpowiadają dwie przetwornice. Jedna podwyższająca napięcie z 14V na 32V a druga służąca do zasilania ledów ustawiona na 31V i ograniczenie prądowe około 1.5A. Taki zestaw wytwarza zdecydowanie mniej ciepła niż rezystor ograniczający prąd.

**Ok a więc do dzieła i zdjęć!**

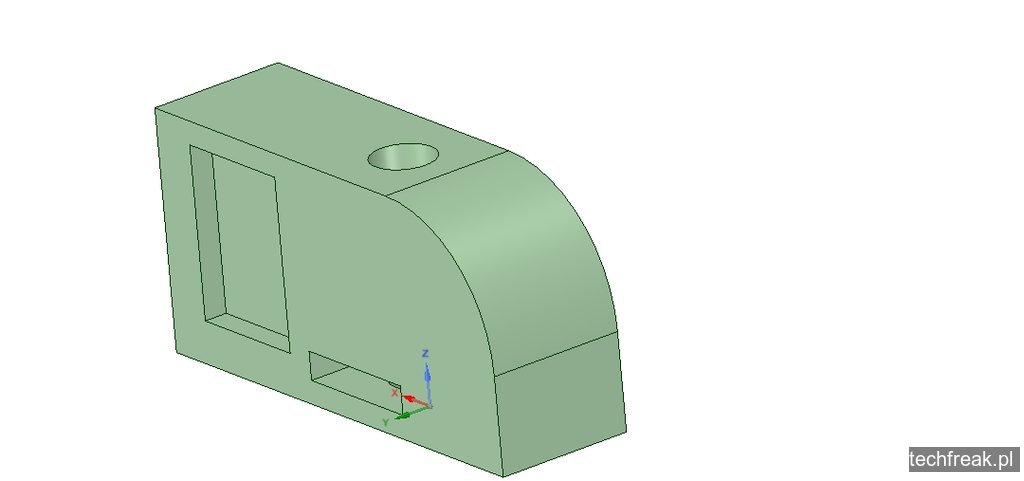

Na tym ujęciu widzimy zmontowaną część mechaniczną tuż przed próbą. Zasadniczo 3 elementy zostały wydrukowane na drukarce 3D z białego tworzywa (na zdjęciu mamy cztery sztuki ale jedna z nich to był przymiar postanowiłem go wykorzystać.) Poza nimi – prowadnica od szuflady , silnik wraz z prosto wykonanym gwintem M4 stanowiącym napęd posuwający elektrodę w głąb.

Całość zamocowano na dwóch elementach z prostokątnej rurki zespawanej ze sobą. W trakcie pracy okazało się że takie mocowanie należy obciążyć. Układ wykrywania zwarcia w pierwszej wersji programu posiada drobną/dużą zwłokę i elektroda jest wciskana w materiał zbyt mocno. Tu też widzimy regulację dla krańcówki ograniczającej ruch w dół. Za jej pomocą można regulować jak głęboko ma nastąpić wgłębienie się w materiał.

A i najważniejsze – w trakcie przebiegu procesu całość musi być zanurzona w cieczy. Najlepiej aby był to izolator np. woda zdemiralizowana czy też olej/nafta. Miejsce w którym jest wykonywana obróbka powinno być obficie przemywane tak aby odrywające się kawałki metalu były szybko usuwane. U siebie wykorzystałem wodę z kranu i pompkę od jakiegoś kurzozbieracza*. Prawidłowość przebiegu procesu można poznać po charakterystycznym dźwięku – przypomina on kilka plasterków boczku piekącego się na patelni na oleju. Mocowanie wydrukowałem na drukarce 3D. Jest to element który napędza ramię (w tylnej części urządzenia) oraz stanowiący dystans pomiędzy maszyną a  miejscem pracy. Detal narysowany w programie 3D, wydruk nie musi posiadać ładnych krawędzi dlatego warstwy są wydrukowane na szybko tj 0,3mm. Otwory do mocowania śrub są tak dobrane że bez gwintowania powinny się wkręcić. Przy budowie na pewno przyda się gwintownik M4 do wykonania w płaskowniku aluminiowym nakrętki napędzającej.

miejscem pracy. Detal narysowany w programie 3D, wydruk nie musi posiadać ładnych krawędzi dlatego warstwy są wydrukowane na szybko tj 0,3mm. Otwory do mocowania śrub są tak dobrane że bez gwintowania powinny się wkręcić. Przy budowie na pewno przyda się gwintownik M4 do wykonania w płaskowniku aluminiowym nakrętki napędzającej.

Efekt końcowy.

Parametry pracy urządzenia są zadawalające jak dla mnie – elektroda wykonana z drutu miedzianego 4mm2 pozwala na wgłębienie się w materiał na 25mm w ciągu dwóch godzin. Odpowiednie ustawienie elektrody też daje pewność  braku uszkodzeń w wykonanym już gwincie. Poniższe zdjęcie mimo że nie pozorne to efekt pracy całego urządzenia – w tle niewielkie kawałki pozostałego jeszcze gwintownika które można usunąć z łatwością za pomocą płaskiego śrubokręta. Po lewej stronie mamy też widoczny kawałek ułamanego gwintownika. Pech chciał że w tym kole dwie sztuki uwięzły. Co do efektu akustycznego – niestety efekt „smażącego się boczku” jest bardzo krótki czyli w porównaniu ze stanem docelowym jest czymś do poprawy.Inne zastosowanie to stworzenie prostokątnego wcięcia w zębatce napędowej na klin. Tu za elektrodę posłużyła odpowiednio zmodyfikowana za pomocą pilnika końcówka od migomatu.

braku uszkodzeń w wykonanym już gwincie. Poniższe zdjęcie mimo że nie pozorne to efekt pracy całego urządzenia – w tle niewielkie kawałki pozostałego jeszcze gwintownika które można usunąć z łatwością za pomocą płaskiego śrubokręta. Po lewej stronie mamy też widoczny kawałek ułamanego gwintownika. Pech chciał że w tym kole dwie sztuki uwięzły. Co do efektu akustycznego – niestety efekt „smażącego się boczku” jest bardzo krótki czyli w porównaniu ze stanem docelowym jest czymś do poprawy.Inne zastosowanie to stworzenie prostokątnego wcięcia w zębatce napędowej na klin. Tu za elektrodę posłużyła odpowiednio zmodyfikowana za pomocą pilnika końcówka od migomatu.

Program Arduino:

Program w głównej części steruje silnikiem DC do momentu wystąpienia zwarcia lub dojścia do końca wyłącznika krańcowego.

Pełen kod znajduje się tutaj:

| Zawartość pliku ino |

|

#include #include #include #include U8G2_SSD1306_128X64_NONAME_F_HW_I2C u8g2(U8G2_R0, /* clock=*/ SCL, /* data=*/ SDA, /* reset=*/ U8X8_PIN_NONE); // All Boards without Reset of the Display //Adafruit_ADS1015 ads; /* Use thi for the 12-bit version */ int adc0,adc1; byte moc0=220; unsigned int czas0=500; // do maszyny EDM – odczyt ponizej 100 = zwarcie int analogPin = 0; int zwarcie = 0; void setup(void) { u8g2.begin(); SoftPWMBegin(); Serial.begin(115200); Serial.println(„Power OK”); u8g2.clearBuffer(); u8g2.setFont(u8g2_font_ncenB14_tr); u8g2.drawStr(0,20,”EDM 03″); u8g2.drawStr(0,40,”P.R.”); u8g2.sendBuffer(); pinMode(3, INPUT); // przycisk digitalWrite(3, HIGH); // Wlacz pullapa pinMode(2, INPUT); // przycisk digitalWrite(2, HIGH); // Wlacz pullapa pinMode(7, OUTPUT); // PWM silnka pinMode(8, OUTPUT); // tranzystory sterujace zasilaczem pinMode(9, OUTPUT); // tranzystory sterujace zasilaczem pinMode(10, OUTPUT); // krecenie silnika 1 pinMode(11, OUTPUT); // krecenie silnika 1 pinMode(12, OUTPUT); // PWM dla zasilaczy – ustawione na stale obecnie // start 10ms stop 10ms – soft starty SoftPWMSetFadeTime(7, 1, 1); SoftPWMSetFadeTime(12, 1, 1); } void loop(void) { adc0 = analogRead(A7); adc1 = analogRead(A6); zwarcie = analogRead(A0); if (adc0> 0 && adc0 < 300) { // zwieksz moc o 1 moc0++; Oled(); delay(20); } if (adc0> 900 && adc0 < 1023) { // zmniejsz pwm o 1 moc0–; Oled(); delay(20); } if (adc1> 0 && adc1 < 300) { // cofnij ramie // czas0=czas0+10; Oled(); SoftPWMSet(7, 254); digitalWrite(8, HIGH); digitalWrite(9, LOW); delay(500); digitalWrite(8, LOW); digitalWrite(9, LOW); } if (adc1> 900 && adc1 < 1023) { // cofnij ramie // czas0=czas0-10; Oled(); SoftPWMSet(7, 254); digitalWrite(8, LOW); digitalWrite(9, HIGH); delay(500); digitalWrite(8, LOW); digitalWrite(9, LOW); } if (digitalRead(3) == LOW){ delay(3); if (digitalRead(3) == LOW){ EDM(); } } } void Oled(){ u8g2.clearBuffer(); // wyczysc bufor u8g2.setCursor(0, 20); u8g2.print(„Speed „); u8g2.print(moc0); u8g2.setCursor(0, 40); u8g2.print(„ADC „); u8g2.print(zwarcie); u8g2.sendBuffer(); } // EDM void EDM() { digitalWrite(8, LOW); digitalWrite(9, HIGH); SoftPWMSet(7, moc0); SoftPWMSet(12, 220); Oled(); while (digitalRead(3) == LOW) { // wykonuj petle o ile przycisk nie jest aktywny zwarcie = analogRead(A0); // odczytaj wartosc przetownika digitalWrite(8, LOW); digitalWrite(9, HIGH); digitalWrite(10, LOW); digitalWrite(11, HIGH); // if (zwarcie<=100) { while (zwarcie<100){ // jezeli pojawi sie zwarcie cofnj silnik digitalWrite(8, HIGH); digitalWrite(9, LOW); delay(5); Oled(); // odswiez oleda zwarcie = analogRead(A0); } } // krancowak zostala zaaktywowana, otwór teoretycznie wykonany // cofniemy silnik aby zminimalizowac ew pozostanie w zawrciu digitalWrite(8, HIGH); // wlacz wycofywanie silnika digitalWrite(9, LOW); delay(700); // cofnij sie na 1/2 sekundy tak aby wyjsc z ew zwarcia digitalWrite(8, LOW); digitalWrite(9, LOW); digitalWrite(10, LOW); digitalWrite(11, LOW); } |

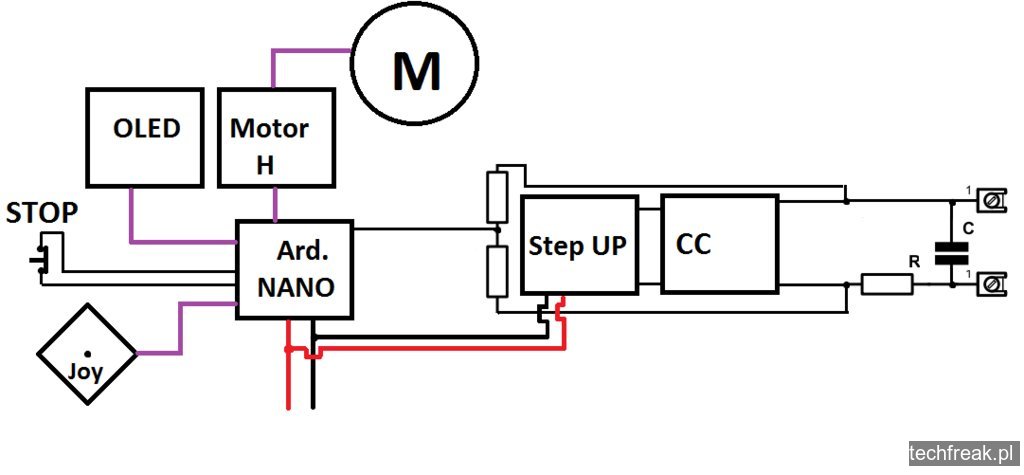

Schemat blokowy i opis pracy:

Sercem układu jest Arduino nano które steruje mostkiem H dla silnika, opis i podłączenie sterowania takim mostkiem jest dostępny w 1001 wersjach w sieci dlatego nie uważam za potrzebne wypisywanie jak to działa. Jedyne o czym warto wspomnieć to mostek H steruje pracą silnika w dwóch kierunkach oraz wykorzystywany jest pin enable do wprowadzania sygnału PWM która reguluje prędkością opadania elektrody wgłębiającej się. Generowanie sygnału PWM jest wykonywane za pomocą i biblioteki programowej Soft PWM, silnik jest elementem stosunkowo wolnym i generowanie przebiegu PWM opartego o sprzętowe przerwanie nie jest konieczne poza tym daje możliwość dowolnego skonfigurowania modułu Arduino (Soft PWM umożliwia generowanie przebiegu niemal na każdym pinie). Do tego moduł OLED i jostick analogowy do wykonywania nastaw (prędkość pracy silnika i pozycjonowanie). Wykrywanie zwarcia odbywa się poprzez dzielnik oporowy z którego sygnał trafia na pin A0. Program jest napisany tak że spadek napięcia a w konsekwencji odczyt na ADC Arduino mniejszy niż 100 uznawany jest za zwarcie i elektroda jest wycofywana na określony czas wstecz. W wersji 001 programu było to 15ms obecnie jest to 5ms. Schemat blokowy załączony poniżej – brak w nim docelowych połączeń. Całość składa się różnych popularnych modułów dostępnych na serwisach aukcyjnych i połączenia mogą od wersji się różnić. Aby w jakiś minimalny sposób zabezpieczyć układ przed zwarciem rezystor R 0,5 ohm co powinno ograniczać prąd maksymalny. Kondensator C na wyjściu ma zapewnić dodatkową energie wyładowania i go należy dobrać eksperymentalnie, w testowanym egzemplarzu wartość tego elementu wynosiła 2,2uF/400V ( kondensator rozruchowy do silnika ).

Sercem układu jest Arduino nano które steruje mostkiem H dla silnika, opis i podłączenie sterowania takim mostkiem jest dostępny w 1001 wersjach w sieci dlatego nie uważam za potrzebne wypisywanie jak to działa. Jedyne o czym warto wspomnieć to mostek H steruje pracą silnika w dwóch kierunkach oraz wykorzystywany jest pin enable do wprowadzania sygnału PWM która reguluje prędkością opadania elektrody wgłębiającej się. Generowanie sygnału PWM jest wykonywane za pomocą i biblioteki programowej Soft PWM, silnik jest elementem stosunkowo wolnym i generowanie przebiegu PWM opartego o sprzętowe przerwanie nie jest konieczne poza tym daje możliwość dowolnego skonfigurowania modułu Arduino (Soft PWM umożliwia generowanie przebiegu niemal na każdym pinie). Do tego moduł OLED i jostick analogowy do wykonywania nastaw (prędkość pracy silnika i pozycjonowanie). Wykrywanie zwarcia odbywa się poprzez dzielnik oporowy z którego sygnał trafia na pin A0. Program jest napisany tak że spadek napięcia a w konsekwencji odczyt na ADC Arduino mniejszy niż 100 uznawany jest za zwarcie i elektroda jest wycofywana na określony czas wstecz. W wersji 001 programu było to 15ms obecnie jest to 5ms. Schemat blokowy załączony poniżej – brak w nim docelowych połączeń. Całość składa się różnych popularnych modułów dostępnych na serwisach aukcyjnych i połączenia mogą od wersji się różnić. Aby w jakiś minimalny sposób zabezpieczyć układ przed zwarciem rezystor R 0,5 ohm co powinno ograniczać prąd maksymalny. Kondensator C na wyjściu ma zapewnić dodatkową energie wyładowania i go należy dobrać eksperymentalnie, w testowanym egzemplarzu wartość tego elementu wynosiła 2,2uF/400V ( kondensator rozruchowy do silnika ).

CC – regulowane źródło prądowe

Step UP – przetwornica podwyższająca napięcie

OLED- moduł wyświetlacza oled

Motor H- moduł mostka H

Joy – moduł joysticka analogowego X/Y przycisk

STOP – krańcówka normalnie zwarta

Ard. NANO – moduł Arduino nano

M- silnik z przekładnią napędzający ramię z elektrodą.

BOM / Wykaz materiałowy

| LP |

| 1 |

| 2 |

| 3 |

| 4 |

| 5 |

| 6 |

| 7 |

| 8 |

| 9 |

| 10 |

| 11 |

| 12 |

| 13 |

| 14 |

| 15 |

| 16 |

| 17 |

| 18 |

| 19 |

| 20 |

| 21 |

Widok gotowego urządzenia – elektronika pozamykana w pudełkach, kabelki spięte i najważniejszy element całości CHROMOWANY grill na wentylator.

Kurzo-zbieracz – artefakt zbierający dzielnie kurze z powietrza. Zazwyczaj stawiany w salonie w miejscu silnie eksponowanym dla gości.